液壓支架柱窩常見鑄造缺陷及預防措施

閆振生

(冀中能源機械裝備有限公司邢臺機械廠)

液壓支架柱窩常見鑄造缺陷及預防措施

閆振生①

(冀中能源機械裝備有限公司邢臺機械廠)

介紹了液壓支架柱窩鑄造時氣孔、縮孔、黏沙等缺陷產生的原因,根據對缺陷產生原因的分析,制定了各種缺陷的防止方法。通過采取措施,支架柱窩內在質量及成品率明顯提高,達到了降低成本,提高效益的目的。

支架柱窩;鑄造;缺陷;預防措施

隨著科學技術的不斷發展,機械化采煤的普及,液壓支架在采煤中的應用越來越廣泛。支架中的柱窩是立柱支撐頂梁的關鍵零件,它的鑄造缺陷,不僅降低了支架的承載能力,還帶來很大的安全隱患。邢臺機械廠在支架柱窩的鑄造過程中,一直致力于這方面的研究,使鑄造缺陷得到了有效控制。支架柱窩在鑄造中的缺陷主要有氣孔、縮孔、粘砂等。

1 氣 孔

1)氣孔生成的原因。

a)支架柱窩厚且厚度不均勻,當鋼從液態變成固態時,由于氣體在金屬中的溶解度隨溫度下降而急劇減少,氣體向鑄件較高溫度方面擴散。例如純鐵中氮的溶解度,每100 g金屬中,1 100℃時為20.5 cm3,750℃時只有0.3 cm3。氫的溶解度,100 g金屬中,1 000℃時為5.5 cm3,而在300℃時則只有0.16 cm3。當擴散至壁較厚、凝固較遲的部位,來不及排走,隨著凝固的進行被包容于塑性狀態的金屬中而形成氣孔,這類氣孔呈封閉圓形或橢圓形,不與外界相通,孔壁有金屬光澤。

b)柱窩型砂中的水分(包括混合水、結晶水、砂粒和黏土粒上附著的水),黏結劑中所含的揮發物,都會因受熱而變成氣體,以水為例,當其受到高溫金屬加熱時,首先變成水蒸氣;其次,當溫度繼續升高時,水蒸氣還要分解,水變成水蒸氣時,體積要膨脹,水蒸氣分解為氫和氧時,還要膨脹,如這種膨脹受到阻礙,則產生壓力,此壓力在型砂透氣不良的情況下,能沖破金屬表面凝固膜,而穿入鑄件內部生成氣孔。在穿入過程中,氣體一面運動,一面膨脹。所以形成一個細頸而后擴大的形狀,使整個氣孔像一個梨形,細頸方向指向氣體來源方向,在鑄件表面或皮下往往只有一個微孔,不容易看出來,只有熱處理后或切削加工過程中才能完全發現,因氣孔與高溫金屬發生氧化作用,所以孔壁常呈暗藍色或黑褐色。

c)金屬在澆注系統和型腔的流動過程中,由于流動不穩定,將氣體卷入而生成氣孔。

上述各種氣體生成過程中,外界進入的氣體與金屬內部析出的氣體往往互相促進,先出現的成為核心,后出現的向其擴散,而使氣孔尺寸增大,數量增多。

2)氣孔的防止方法。

a)在冶煉方面,應盡量減少和脫除鋼中的氣體,通常應注意的是冶煉過程要去氣良好,爐料、溶劑、工具、澆包等要預熱和烘干,去銹、去油污。

b)在澆注方面,澆注前鋼水在較高溫度下鎮靜,以利于氣體上浮,澆注過程中及時點火引氣,以利氣體外排。

c)在鑄造工藝方面,應合理設計澆注系統及冒口,使鋼水流動平穩,避免氣體卷入,同時澆冒口設計應盡可能使壓力頭增大,有利于迫使氣體通過型砂向外排出,應在型砂上合理扎出氣眼,安排人工氣路,并控制砂型烘干深度,應嚴格處理冷鐵,不允許有銹和其它阻礙發氣的污物。

d)在造型材料方面,應控制其含水量、發氣量及透氣性,使氣體來源減少,并有利于氣體排出。

2 縮 孔

1)縮孔的形成原因。縮孔是指支架柱窩在凝固過程中因補縮不良而在最后凝固部位形成的宏觀孔洞。縮孔形狀不規則,孔壁粗糙,常伴有夾雜物、氣孔、裂紋等缺陷,縮孔上方或附近的鑄件表面有時會出現凹陷或縮陷。它與氣孔的主要區別是:縮孔形狀不規則,表面粗糙,一般產生在鑄件最后凝固部位,常伴有粗大樹枝晶;氣孔形狀規則,多呈圓形、橢圓形、腰圓形、梨形和針頭形,表面光滑,分布在鑄件表層或遍布整個鑄件或某個局部,斷口不呈海綿狀,通常不伴生粗大樹枝晶。縮孔形成原因主要有以下幾點:

a)支架柱窩材質一般為合金鋼,其液態收縮和凝固收縮大于固態收縮,凝固時間過長。b)澆注溫度過高產生縮孔。c)合金中雜質和溶解的氣體過多,在合金凝固過程中雜質和析出的氣體被推向結晶前沿,阻塞通道,使縮孔加重。d)澆注系統、冒口、冷鐵、補貼等設置不當,鑄件在凝固時得不到有效補縮。

2)縮孔的防止方法。

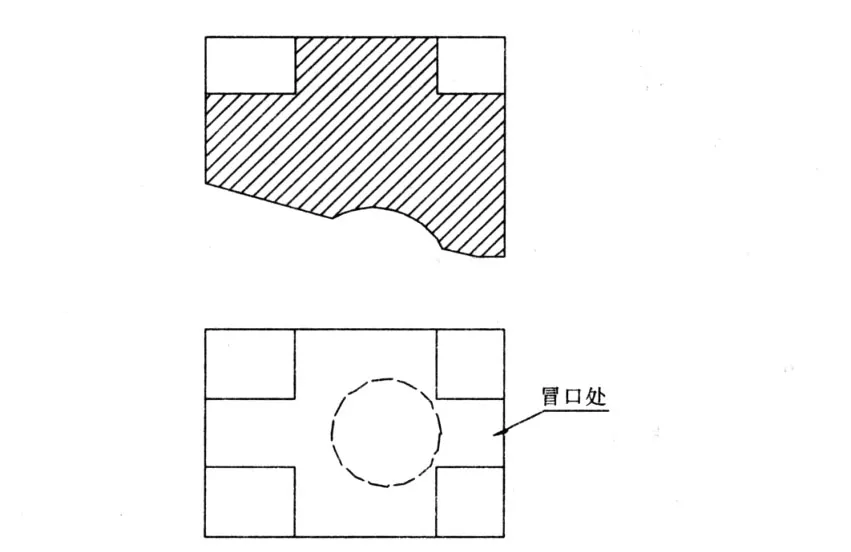

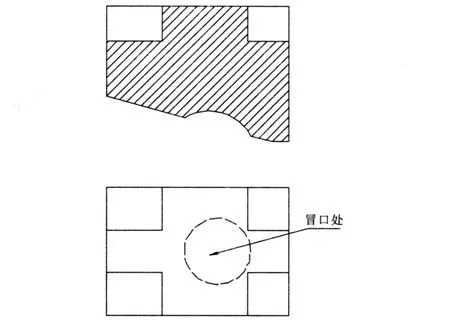

a)改進柱窩鑄型工藝設計,把冒口由圖1位置改到圖2位置,保證柱窩在凝固過程中獲得有效補縮。b)加強合金精煉,凈化金屬液,減少合金中溶解氣體和低熔點雜質的含量,以利于凝固補縮。c)降低澆注溫度和澆注速度,延長澆注時間。d)點冒口。在澆注后一段時間內,向冒口內補注高溫金屬液,以提高冒口內補縮金屬液量,延長冒口內補縮金屬液量保持高溫的時間,提高冒口的補縮效率。e)搗冒口。用棒攪動冒口內的金屬液,阻止其表面過早凝殼,以提高冒口的補縮效率。

圖1 改造前冒口位置示意圖

圖2 改造后冒口位置示意圖

3 粘 砂

1)粘砂的形成原因。柱窩主要是球窩粘砂,在球窩的部分或整個表面上粘附著一層由金屬氧化物、砂子和黏土相互作用而生成的低熔點化合物。粘砂層硬度很高,與球窩表面結合牢固,無法用噴、拋丸清理方法去除,粘砂輕微的用砂輪打磨掉,嚴重的則引起報廢。粘砂主要有以下原因:

a)型砂粒度太粗,緊實度低或不均勻。b)型砂的涂料質量差,涂層厚度不均勻,涂料剝落。c)澆注溫度和澆注高度太高,金屬液動壓力大。d)型砂中含回用砂太多,回用砂中細碎砂粒、粉塵、死燒黏土、鐵包砂太多,型砂燒結溫度低。e)金屬液中的氧化物和低熔點化合物與型砂發生造渣反應,生成硅酸亞鐵、鐵橄欖石等低熔點化合物,降低金屬液表面張力并提高其流動性,使低熔點化合物和金屬液通過毛細管作用機制滲入砂粒間隙,并在滲透過程中,不斷消蝕砂粒,使砂粒間隙擴大,導致粘砂。

2)粘砂的防止方法。

a)采用再生砂時,去除過細的砂粒、死燒黏土、灰分、金屬氧化物、廢金屬、鐵包砂及其它有害雜質,提高再生砂質量,定期補充適量新砂,同時減少黏土砂的黏土含量。b)型砂中粘結劑含量要適當,不宜過高,提高混砂質量,保證砂粒均勻裹覆粘結劑膜,并有適度透氣性,避免型砂中夾有團塊,適當提高砂型的緊實度和緊實均勻性。c)采用防粘砂涂料,均勻涂覆,在球窩部位適當增加涂層厚度,涂料中不得含有易產生氣體、氧化及能與金屬液和型砂發生反應的成分。d)適當降低澆注溫度、澆注速度和澆注高度,降低上型高度和澆口杯度,以減少金屬液動壓力、靜壓力及對鑄型的熱沖擊。e)適當提早開箱,加快鑄件冷卻,以防止固態粘砂。

通過采取以上措施,支架柱窩內在質量及成品率明顯提高,達到了降低成本,提高效益的目的。

Common Casting Defect and Preventive Measure of Hydraulic Support Socket

Yan Zhen-sheng

Introduces when hydraulic support socket casting,the causes of the defects such as blowhole, the shrink hole,sticky sand and so on,according to the analysis to reason of the defects,formulates the preventing method to each kind defects.Through taking the measure,the intrinsic quality and the rate of yield of the support socket significantly increases,achieves the goal of reducing the cost,raising the benefits.

Support socket;Casting;Defect;Preventive measure

book=6,ebook=36

TD355.5

B

1672-0652(2010)06-0019-02

2010-03-10

閆振生 男 1972年出生 1996年畢業于河北科技大學 工程師 邢臺 054000