鋁合金A型地鐵輕量化車體結構與有限元建模

耿 烽,左言言,李樹棟

GENG Feng1,2, ZUO Yan-yan1, LI Shu-dong3

(1.江蘇大學 振動噪聲研究所,鎮江 212013;2.南京工程學院 車輛工程系,南京 211167;3.南京南車浦鎮城軌車輛有限責任公司 技術部,南京 210031)

0 引言

地鐵車輛車體輕量化是車體結構設計的主要方面,采用新型材料是實現車體輕量化的主要途徑之一。鋁合金材料具有重量輕、耐腐蝕等諸多優點,已成為生產地鐵車輛車體的主要材料。但車體結構在滿足輕量化要求的同時還要滿足結構的強度和剛度的要求,以確保車體的安全性和可靠性。為此必須對車體強度和剛度進行分析校核以驗證是否滿足相關技術標準。利用有限單元法進行數值分析則是常用的手段。鋁合金車體多以大型中空擠壓鋁型材為主導材料,通過鉚焊結合模塊化制造,完全不同于鋼材為主導材料的地鐵車輛制造工藝[1]。故合理簡化車體結構幾何模型,建立符合車體結構力學特性的有限元模型,成為準確分析車體靜動態特性的關鍵。

本文以國內某鋁合金A型地鐵車輛不帶受電弓動車車體為例,詳細介紹了該地鐵車輛車體結構特點,合理簡化其幾何模型,建立符合力學特性的有限元模型,并進行了靜力學和模態分析,驗證了車體結構簡化合理性和有限元模型正確性。

1 鋁合金A型地鐵車輛車體結構特點

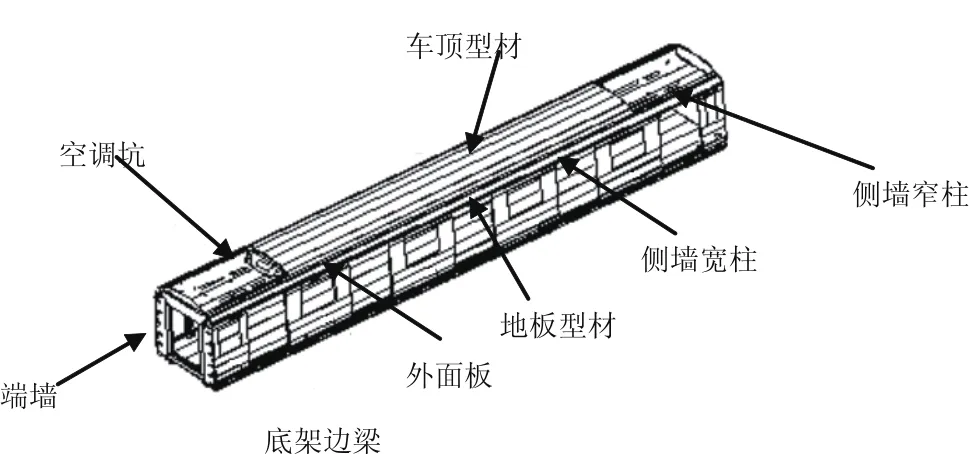

A型地鐵車輛主要技術規格見文獻[2]。車型分為帶有司機室的拖車、帶有受電弓的動車和不帶受電弓的動車三種車型。本文研究對象為不帶受電弓的A型地鐵車輛動車。該車車體由一個底架、一個車頂、兩個側墻和兩個端墻共六個模塊組成整體承載結構。每個模塊由不同規格的大型中空擠壓鋁型材鉚焊聯接成型,然后以鉚接工藝組裝成車體[3]。

底架主要包括地板和底架邊梁、以及牽引梁和枕梁。地板和底架邊梁均為大型中空擠壓鋁型材,牽引梁和枕梁則為鑄鋼件。地板由5塊與車體等長的大型中空擠壓鋁型材焊接而成,端部由鋁型材焊接封閉。如圖1所示,地板型材采用鉚接法裝配在2個底架邊梁上。牽引梁和枕梁鉚接裝配在底架邊梁的側面。最終形成車體底架結構。

圖1 地板型材和底架邊梁鉚接示意圖

側墻包括2個與底架邊梁長度相同、截面如圖2所示的上側梁和下側梁,以及8個寬柱和4個窄柱,各部件均為中空擠壓鋁型材。位于車體中部的寬柱和位于車體端部的窄柱分別與上側梁和下側梁焊接,將這兩個型材連接起來,組成車體側墻結構。側墻的下部被外面板覆蓋。外面板由鋁型材制成,分為長度不同的兩種規格,共計6塊,分別鉚接在寬柱、窄柱和下側梁上,留出車門和車窗的位置。

圖2 側墻型材結構圖

車頂是車頂設備的安裝基礎。不帶受電弓的動車車頂設備只有兩臺空調機組,安放在車頂兩端。車頂由不同規格大型中空擠壓鋁型材焊接而成,兩端留出空調機組的安裝位置。車頂型材包括2個車頂邊梁,2個車頂側板,2個車頂中間板,1個車頂中央板。車頂型材通過焊接連接成車頂結構。

端墻為鋁型材和鋁板制成的焊接組件構成,用來封閉車體兩端和支承不同車體之間的貫通道以及安裝風擋。

整車采用鉚接法,將底架、一二位側墻、車頂、一二端墻裝配構成車體結構。裝配順序是先將側墻下側梁鉚接裝配在底架邊梁上,然后將車頂邊梁鉚接裝配在在側墻上側梁,最后將端墻鉚接裝配在底架和側墻窄柱上形成圖3所示車體結構。

圖3 車體結構圖

2 鋁合金A型地鐵車體有限元模型

構成車體結構的零件均為大型中空擠壓鋁型材,壁厚在2.5~6mm之間,屬于空間薄殼類零件,特選用符合薄殼類零件的力學特性的shell63單元模擬鋁型材結構。建模時只考慮車體白車身結構,省略空調坑、門窗等結構,忽略倒圓、倒角、焊接坡口、凹凸槽等影響有限元網格正常劃分的幾何特征。具體步驟是刪除各單件實體模型的實體和面以及部分線,僅留下模型截面,然后提取截面中線后沿長度方向拉伸即可得到殼單元模型,結構實際厚度在劃分單元時賦予不同的實常數[4]。

車體結構各部分均為焊接、鉚接及鉚焊結合連接方式,采用單層板模擬連接方式,可使結構相對簡化,提高建模效率[5]。模擬時各個單件鋁型材之間連接必須使每個面相交于公共線,才能確保整個車體結構的整體性。

建模時盡量控制單元形狀質量,以提高模擬精度,得到較為理想的計算結果。最終整車有限元模型包括113232個節點,146988個shell63單元。圖4為簡化后整車幾何模型以及有限元模型。

圖4 車體簡化幾何模型和有限元模型

3 地鐵車體靜力學分析和模態分析

為了驗證車體結構簡化的合理性和有限元模型的正確性,參照GB/T7928—2003《地鐵車輛通用技術條件》分別計算垂直過載載荷和車端壓縮載荷兩種工況下車體的變形和應力情況,以及車體整備狀態和垂直過載載荷車體的自由模態。

計算單位為:長度mm;質量t;力N;密度t/mm3;楊氏彈性模量MPa;應力MPa。車體材料主要采用6000系列鋁合金材料中較常用的A6N01ST5中空擠壓鋁型材,材料機械特性分別為,密度2.7×10-9t/mm3,楊氏彈性模量6.9×104MPa,波松比0.34,屈服極限為205MPa,疲勞強度78MPa。對于材料許用應力,文獻[2]規定使用的許用應力應取自用戶與制造商均認可的國家標準或國際標準。鑒于本文研究地鐵車輛使用歐洲技術,歐洲規范EN12663中確定的許用應力安全系數為1.15,材料許用應力為178.26MPa。

3.1 靜力學分析

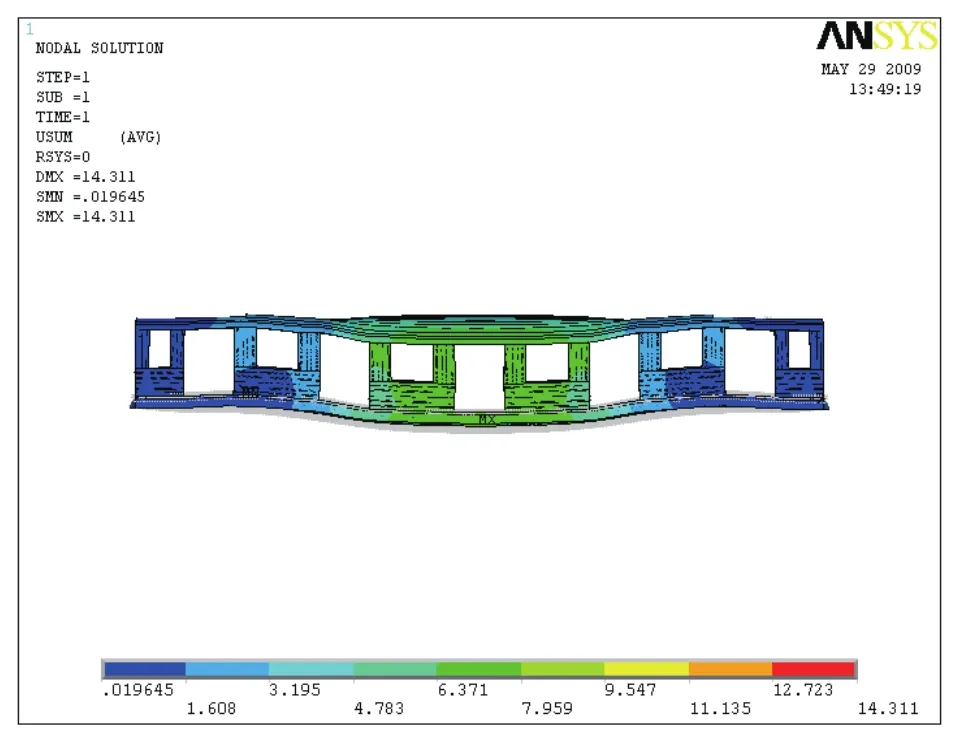

1)垂直過載載荷計算工況:垂直載荷包括車體重量(含設備集中載荷)和旅客重量,并考慮車輛運行過程中振動影響,增加10%的載荷裕量。旅客數為超常過載旅客數,文獻[2]規定該工況下為8人/m2,每位旅客按60kg計算。電抗器、牽引逆變器、制動電阻、制動模塊、輔助逆變器等底架設備和空調機組車頂設備以質量單元mass21加在相應位置,車體重量(不含設備集中載荷)和旅客重量均布在底架上。在4個二系懸掛支撐位置施加約束條件。圖5為該工況下的車體結構變形圖。結果顯示車體相對于轉向架支撐點的最大撓度為14.311mm。文獻[2]規定在最大垂直載荷作用下車體靜撓度不超過兩轉向架支撐點之間距離的1‰,A型地鐵車輛兩轉向架支撐點距離為15700mm,其1‰為15.7 mm,符合要求。

圖5 垂直過載載荷工況下的車體結構變形圖

圖6 車端壓縮載荷工況下的車體結構應力云圖

2)車端壓縮載荷計算工況:車端壓縮載荷包括車體重量和800KN的車端壓縮載荷。車體重量均布在車體底架地板上,而車端壓縮載荷作用在車體一端。在4個二系懸掛支撐位置施加約束條件,在非加載端施加約束條件。圖6為該工況下的車體Von Mises等效應力圖。結果顯示車體最大應力171.98 MPa,小于材料的許用應力178MPa。

3.2 模態分析

車體結構模態是評價車體動力學特性的一個重要參數。通過分析車體結構模態,可以評定車體的動態特性是否符合設計要求。分別計算車體進行安裝設備后無乘客時的整備狀態和垂直過載載荷工況下的模態,以考核車體固有的動態特性。由于模態分析時加載均被忽略,故所需載荷采用質量單元mass21施加在相應位置。圖7顯示整備狀態工況下車體的自由一階扭轉模態和一階彎曲模態振型。表1為整備狀態和垂直過載載荷下的一階扭轉和一階彎曲自振頻率。

圖7 整備狀態工況下車體結構的一階自由模態

表1 車體自振頻率(Hz)

從兩種工況下的結果看來,當車體在垂直過載工況時,由于整體重量的增加,導致車體的模態頻率降低。盡管我國對地鐵車體自振頻率沒有具體要求,參照干線車輛車體動態設計標準,要求整備狀態下車體一階彎曲振型固有頻率應高于10Hz,以避免與車輛振動頻率接近或一致,引起共振現象發生[5]。比較計算結果,該車體的一階彎曲模態固有頻率11.083Hz,達到車體動態設計要求。

4 結論

鋁合金地鐵車輛車體結構是大型中空鋁型材鉚焊結合的整體承載結構。仔細分析其結構特點,合理簡化幾何模型,選用形狀質量高,尺寸控制合理的殼單元模擬車體結構,采用有效的零部件連接模擬方式,可以比較準確建立符合車體結構力學特性的車體有限元模型,為車體結構的靜動態分析,以及其他動力學研究奠定了基礎。進行不同工況下的車體結構強度和模態分析,結果均符合規范要求,檢驗了所建的模型的合理性。

[1] 海邦君.鋁合金車體設計研究[J].鐵道車輛,2003,41(10):26-28.

[2] 中華人民共和國國家質量監督檢驗檢疫總局.GB/T7928—2003地鐵車輛通用技術條件[S].北京:中國標準出版社,2004.

[3] 陳后友,陳軍蘭.電力機車與城軌車輛[J].2007,30(2):44-46.

[4] 陸娟,洪榮晶,朱壯瑞.鋁合金地鐵車體零件有限元模態分析[J].鐵道工程學報,2005,(6):48-50.

[5] 孫慶鴻,楊莉,吳明,張丙軍.輕型客車白車身動力學建模與模型修正研究[J].江蘇大學學報,2005,26(60):472-475.

[6] 中華人民共和國鐵道部.TB/T1335—1996鐵道車輛強度設計及試驗鑒定規范[S].北京:中國鐵道出版社,1997.