基于正交試驗設計的客車車身結構優化研究

崔 玲,高云凱

CUI Ling1 , GAO Yun-kai2

(1.山東交通職業學院,濰坊 261206;2.同濟大學,上海 201804)

0 引言

汽車車身結構優化是汽車車身輕量化工程的主要方面之一。車身結構優化后,不僅可以節省材料、減輕自重,而且能提高整車的動力性和經濟性并減少排放。但是,要同時保證車身結構在多種工況下的強度、剛度、NVH、疲勞等性能指標,進行車身結構綜合優化分析是比較復雜的。目前,對多工況優化結果綜合的方法有:將各工況優化結果取均等的權重進行綜合,確定優化后結構參數值[1];或取同一設計變量在幾種工況優化結果中最大者作為最終的綜合結果[2]。前者平衡考慮了各工況優化結果,但沒有區別出各種工況優化結果對綜合優化結果影響的差異性;后者最大程度上保證了綜合后車身結構的強度、剛度,但沒有達到輕量化的最優目的。總之,都不能最佳地實現車身輕量化。

本文首先應用MSC Nastran軟件,分析了某客車車身骨架梁結構在四種不同工況下的優化截面尺寸[3-5]。然后采用正交試驗設計方法[6,7],分析了四種優化工況結果在綜合優化分析中影響因素的大小及其在綜合中各應占的最優權重,確定了該客車車身最優的綜合優化方案。通過對綜合優化后的車身結構進行強度、剛度和模態的分析校核,可以確認,在客車車身結構綜合優化中引入正交試驗設計方法,能夠在確保大客車車身剛度、強度和模態等性能指標的前提下,實現結構多工況優化和車身結構的輕量化。

1 截面尺寸優化

考慮到客車實際運行工況要求及車身骨架的近似對稱性,選取四種工況進行優化:彎曲工況、右前輪懸空工況、右后輪懸空工況、臺架試驗扭轉工況。四種優化工況使用同一個優化有限元模型,約束和載荷處理根據各工況的要求及特點進行設置。

1.1 有限元模型

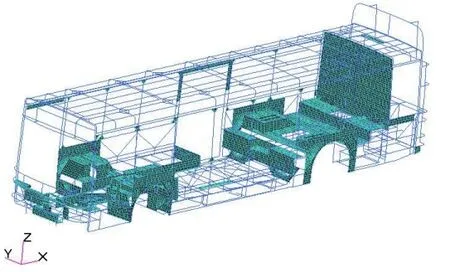

使用前處理軟件MSC.Patran建立有限元模型,骨架有限元劃分時采用基本單元尺寸為50mm的Bar單元,車身骨架底架焊接板的單元劃分采用基本尺寸為50mm的shell單元。模型共有25926個單元,其中Bar單元14021個,shell單元11905個。有限元模型如圖1所示。

圖1 優化分析有限元模型

1.2 優化參數的設置

四種工況的優化目標函數和設計變量的設置都是相同的。考慮車身輕量化目標,目標函數選為車身總質量最小。設計變量為梁截面的高和寬。其中,支架梁等一些非承載零部件,由于沒有承載,在優化中易導致錯誤的截面尺寸減小,因此不作為設計變量;另外考慮到制造成本問題和優化方案可行性,底架截面尺寸較大的熱沖壓縱梁與橫梁也不作為設計變量進行優化。考慮以上因素,該優化分析中共取了301組梁的截面寬和高為設計變量,共602個設計變量。

約束條件根據各工況特點及工程要求分別設置。在四種工況的優化中,約束所有梁的最大應力不超過215MPa。在臺架試驗扭轉工況優化中,按照同級別大客車車身骨架的扭轉剛度值77000Nm/deg約束前、后橋對應的車架位置Z向的位移為9.331mm。

1.3 優化結果分析

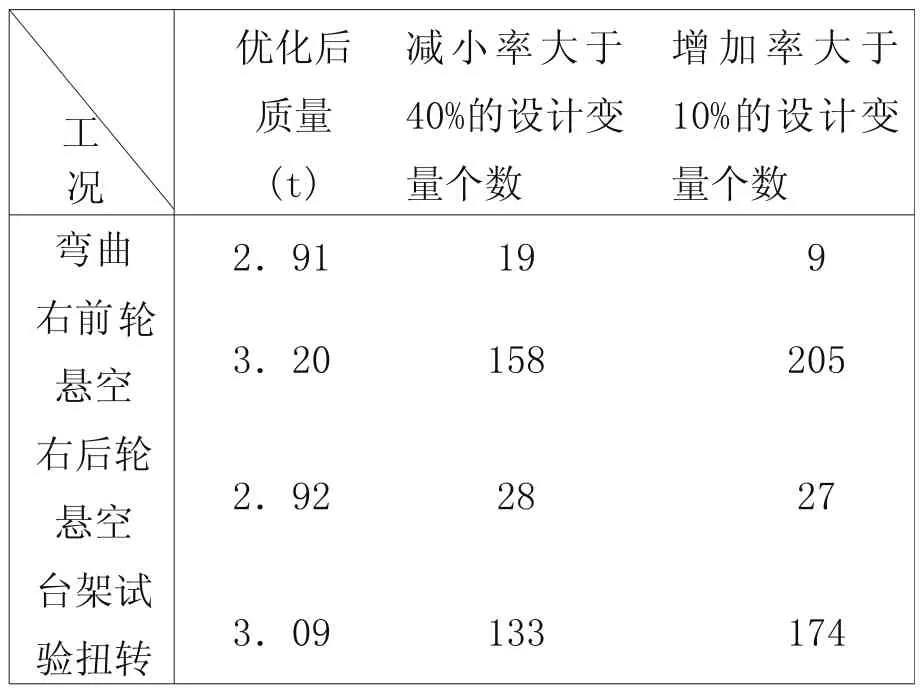

四種工況的優化結果都不相同,但都不同程度的實現了車身骨架結構質量的明顯減小,同時也分別滿足應力和撓度等約束條件。四種工況優化結果如表1所示。可見,同一設計變量在四種工況優化結果中的增減趨勢不完全相同,每一工況優化結果只滿足該工況的優化約束要求。為同時滿足該客車實際運行多工況的要求,需要進行多工況優化的綜合分析,采用正交試驗設計方法,確定各工況優化結果在綜合優化分析中的權重。

表1 四種工況優化結果

2 正交試驗設計

所謂正交試驗設計就是一種利用正交表來合理地安排試驗,利用數理統計的原理科學地分析試驗結果,處理多因素試驗的科學方法。這種方法的優點是,能通過代表性很強的少數次試驗,摸清各個因素對試驗指標的影響情況,確定因素的主次順序,找出較好的生產條件或最優參數組合。經驗證明,正交試驗設計是一種解決多因素優化問題的卓有成效的方法。而正交表是運用組合數學理論在拉丁方和正交拉丁方的基礎上構造的一種表格,它是正交設計的基本工具,它具有均衡分散,整齊可比的特性。

2.1 正交試驗設計方案

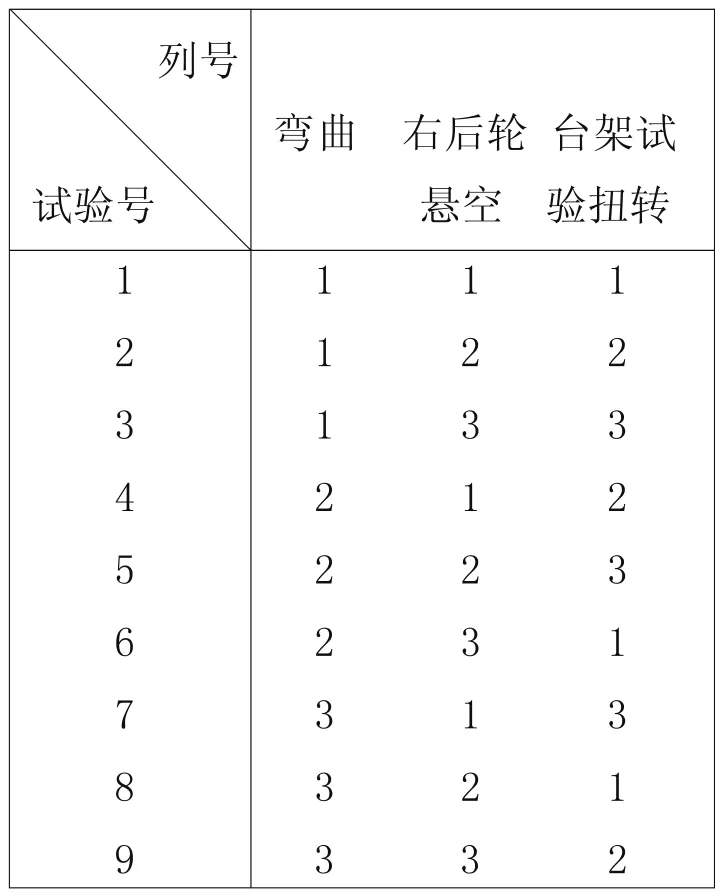

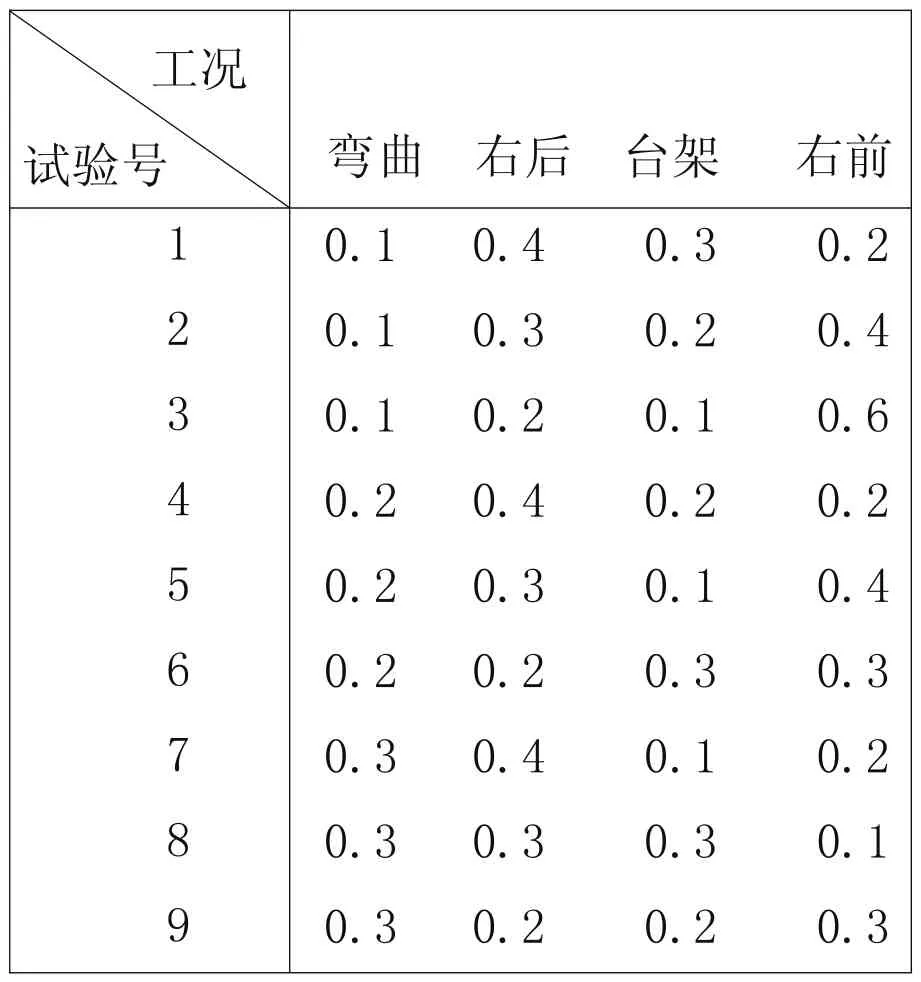

試驗指標設為車身骨架質量,因素設為彎曲、右前輪懸空、右后輪懸空、臺架試驗扭轉四種工況的優化結果,水平設置為每種工況在綜合分析中所占的權重。由于四個因素的權重之間存在線性關系,又根據L9(34)的特點,首先選取了三水平三因素,即選擇正交表L9(33)的前三列,三因素為彎曲、右后輪懸空、臺架試驗扭轉工況的優化結果,如表2所示;三因素的三水平設置如表3所示,通過彎曲、右后輪懸空、臺架試驗扭轉權重系數的線性關系即得到每組試驗中右前輪懸空工況優化結果在綜合分析時的權重系數,試驗設計方案如表4所示 。

表2 選用的正交表L9(33)

表3 各因素水平

表4 試驗設計方案

2.2 試驗結果分析

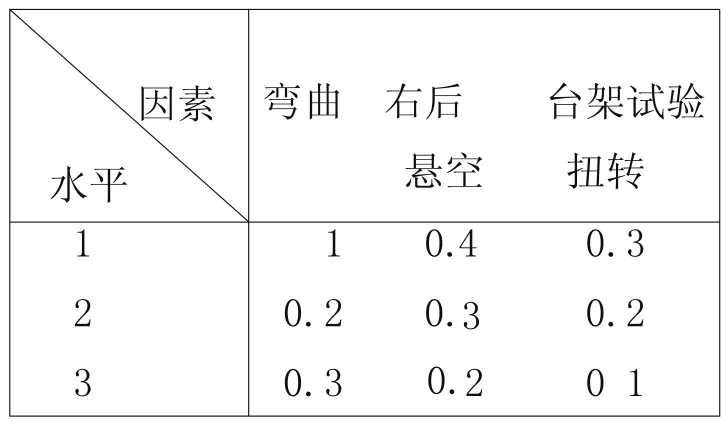

用各工況的優化結果乘以權重得到每次試驗的綜合值,在MSC.Patran軟件中將綜合后的截面尺寸附給相應的梁桿件,得到每次試驗的車身骨架質量。試驗結果如表5所示。由表5可以看出,彎曲和右后輪懸空列的正交試驗極差都較大,說明彎曲工況和右后輪懸空工況因素水平的變化對試驗指標的影響較大。試驗指標車身骨架質量是越小越好,因此對于每種因素不同水平對試驗指標的影響程度分析如下:第1列即彎曲工況第3水平所對應的數值3.035為最小,所以取它的第3水平最好;第2列即右后輪懸空工況第1水平所對應的數值3.038為最小,所以取它的第1水平為最好;第3列即臺架試驗扭轉工況第1水平所對應數值3.061為最小,所以取它的第1水平為最好。最優的試驗設計結果是彎曲、右后輪懸空、臺架試驗扭轉工況權重分別為0.3、0.4、0.3,相應的前扭工況權重為0。但這種組合不在所選擇的九個試驗中,故對該組合進行一次試驗得到試驗后的車身骨架質量為2.959t,優于正交表所列的9次試驗結果,可認為該組合為最優方案。

由于上面的正交試驗只研究了彎曲工況、右后輪懸空工況、臺架試驗扭轉工況不同水平對試驗指標的影響,無法得到右前輪懸空工況的不同水平對試驗指標的影響趨勢,因此進行了第二次正交試驗,試驗的過程同上面試驗,只是正交表中的1、2、3 因素改為彎曲、右前輪懸空、右后輪懸空,其他設置如前,臺架試驗扭轉工況的權重由其與彎曲、右前輪懸空、右后輪懸空工況的線性關系確定。試驗結果表明右前輪懸空工況試驗指標的較優水平為其最小水平。

表5 正交試驗設計結果分析

由上面兩次正交試驗分析可知,對四種工況下優化結果進行綜合的最優方案為:彎曲工況占30%、右前輪懸空工況占0%、右后輪懸空工況占40%、臺架試驗扭轉工況占30%。

3 綜合優化分析

取前面正交試驗設計得到的最優綜合方案,將綜合后的截面尺寸附給相應的梁桿件,得到最優綜合方案下該車車身骨架質量為2.959t。對車身骨架模態較靈敏部件的截面尺寸進行加強,并根據工程要求對截面尺寸進行規范化處理,對修改后模型的模態、剛度、強度進行反復校核,直至滿足各項指標。優化前、后,模型模態、剛度、強度性能對比見表6。

由表6可以看出,采用正交試驗設計方法確定各工況優化結果的權重,進而進行綜合優化分析后,車身骨架的一階扭轉和一階彎曲模態都有所提高,優化前車身骨架應力較大的部件也得到了加強,最大應力值得到有效降低,扭轉剛度值較優化前低但仍處于客車扭轉剛度合理范圍之中。

表6 優化前、后模型模態、剛度、強度性能對比

4 結論

1)使用正交試驗設計方法可以合理確定大客車車身多工況優化結果在綜合分析中所占的最優權重,為多工況車身結構優化結果的綜合分析提供了一種方法。將正交試驗設計法用于結構優化分析中有利于實現車身結構的輕量化。

2)在進行客車車身骨架結構的綜合優化時,分別按40%、30%、30%的權重考慮右后輪懸空、彎曲及臺架試驗扭轉工況,即可在滿足剛度、強度要求的條件下實現車身骨架質量明顯下降。

[1] 江峰.城市公交大客車車身結構分析與優化研究[D].上海:同濟大學,2007.3.

[2] 高云凱,姜欣,張榮榮.電動改裝轎車車身結構優化設計分析[J].汽車工程,2005,27(1):115-117.

[3] T.Kim.Study on the optimization of bus body structure.SAE 923953.

[4] 隋允康,等.MSC.Nastran有限元動力分析與優化設計實用教程[M].北京:科學出版社,2004:166-168.

[5] 徐宏兵,葛如海,王懷.大客車車身骨架輕量化改進設計[J].江蘇大學學報(自然科學版),2003,24(6):25-28.

[6] 曾小華,王慶安,等.正交優化設計理論在混合動力汽車設計中的應用[J].農業機械學報,2006,37(5):26-28.

[7] 陳魁.試驗設計與分析[M].北京:清華大學出版社,2005.