SSD-590直流調速器在改造糖廠壓榨機上的應用

陶權,吳尚慶,陳登義

TAO Quan,WU Shang-qing,CHEN Deng-yi

(廣西工業職業技術學院,南寧 530003)

0 引言

隨著半導體技術、電力電子技術、計算機技術、自動化技術的發展,直流傳動裝置和系統日趨成熟,全數字直流調速裝置的數字化、智能化、軟件化等先進的技術性能,使其具有工作可靠、調節方便、維護簡單等優點,近年來全數字直流調速裝置已成為糖廠、鋼廠、造紙廠的大型直流電機拖動改造的首選設備。

1 糖廠壓榨車間壓榨機原控制方案及存在問題

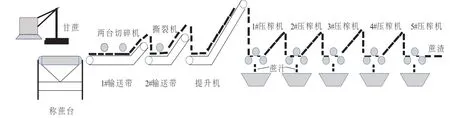

糖廠壓榨車間的工藝過程是:甘蔗經起重機吊到稱蔗臺計量(以1噸為一個單位,統計的為日產量)后經卸蔗臺卸至1# 輸送機,經切碎機切碎,再經2# 輸送機送至撕裂機進一步撕碎,經皮帶機提升至第一座壓榨機提汁,第一次壓榨后的蔗料經噴水吸濕后,進入第二座壓榨機,這樣反復到第五座壓榨機后,蔗料已被提汁了98% 以上的糖分,變成了蔗渣,蔗渣經皮帶輸渣機送入鍋爐燃燒產生蒸汽給工廠發電和供熱。而第二座壓榨機與第一座壓榨機之間另置有一螺旋輸送機,它將所有提出的蔗汁輸送到汁站,經汁站中轉去蒸餾結晶車間,最后得到產品白糖,工藝過程如圖1所示。

圖1 糖廠壓榨車間的工藝過程

大型糖廠的壓榨機組大多數是5級壓榨,采用5臺直流調速電機驅動,為了實現蔗料的平衡輸送和均衡壓榨,需要自動調節的項目包括:

1)輸蔗帶速度調節

根據第1座高位槽的料位高度(如設定料位的高度在40% 左右),自動調節三級輸蔗帶速度,杜絕空槽或漲槽的現象。各臺輸蔗帶的速度將按隨動的原理協調調節,保持進蔗量的均衡,輸蔗帶速度調節在這里不是本文討論的內容。

2)壓榨機轉速調節

壓榨機列的速度自動調節是靠保持各高位槽穩定料位來實現,第1座壓榨機根據榨量要求保持某一固定轉速,由三級帶的調速維持高位槽的料位穩定,保證均衡進榨。第2~5座壓榨機是靠自身的瞬時調速來穩定各自高位槽的料位,從而保證通過各榨機的蔗層厚度均勻,達到高榨、高抽出、低負荷的目的,故要求壓榨機轉速能調節。

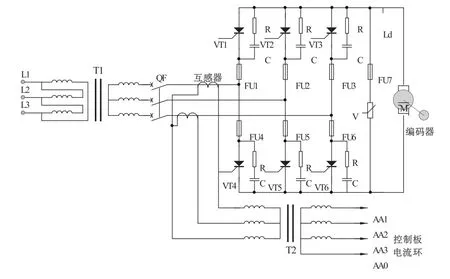

大型糖廠的5級壓榨都采用直流調速電機,電氣驅動采用某整流器生產的典型晶閘管三相全控橋式整流傳動裝置,觸發控制方式是分立元件模擬控制,是電流內環和速度外環的雙閉環調速系統,主電路如圖2所示。

圖2 晶閘管三相全控橋式整流主電路

在糖廠生產過程中,壓榨提汁環節備最多,噪聲大,條件惡劣,并且糖廠生產靠自備的發電機組提供電力,這樣發電機勵磁和壓榨直流調速電機勵磁可以在系統線路內產生高次諧波干擾。另外,壓榨車間內濕度大,糖汁極易吸入設備內部引起故障。原調速系統有10個控制柜,系統線路龐大而復雜,檢查維修費時費力;原系統技術水平不高,易因電容老化,溫漂等使低速不穩、高速不夠、控制精度不高造成系統運行不穩定,嚴重影響工廠的生產。

基于以上存在問題,用英國歐陸公司的SSD 590直流驅動器進行技術改造,采用全數字直流調速代替復雜的模擬控制電路,使控制簡單化、數字化、智能化。

2 全數字直流調速裝置

現代電子技術的發展和大功率半導體器件的出現,為實現直流調速系統的全數字控制提供了良好的條件,歐陸SSD 590系列全數字直流調速是新型直流調速器中應用廣泛的產品,它使用交流110V到500V的三相電源,輸出電流范圍在15A~5000A,全系列產品還具有控制、監控、保護和串行通訊的功能。SSD 590分單象限和四象限兩種配置,單象限驅動器僅能實現正向運行,四象限驅動器則是完全可逆的,這兩種配置的驅動器均能實現對電機速度和轉矩的全面控制,四象限驅動器也可以對正反向逆行全面控制。

SSD 590還有一系列可供擁護隨意設定的參數,此參數數據有些來自外部,如速度給定、轉矩給定、速度反饋以及電機的各種特性參數等,同時配備I/O接口,可以方便的與外部設備結合,以滿足各種調速的需要;SSD 590提供直流輸出電壓、電流,用于直流電機的電樞和勵磁控制,SSD 590系列的控制算法都由高速的16位微處理器完成,自整定算法可自動計算出電流環的P、I常數及電流斷續點,使系統獲得最佳的動態性能。

3 控制方案改造

某糖廠帶動5臺壓榨機的直流電動機型號是:ZDT2-500-4,額定功率PN=700KW,額定電壓UN=440V,額定電流IN=1712A,額定轉速nN=500/1000轉/分,勵磁電流57.2A。編碼器:型號AH387775U024,DC24V,額定轉速nN=1024轉/分。

5臺壓榨機的直流拖動的改造方案是采用額定電流為35A的小型英國歐陸SSD590系列全數字直流調速控制器,代替原來的晶閘管觸發驅動控制電路,保留原系統主電路大容量的晶閘管部分,直接用SSD590調速控制器的觸發控制部分去控制原系統主電路大容量的晶閘管。

打開SSD590調速器,在電路板上找出6個脈沖觸發的輸出變壓器,仔細核對后在晶閘管模塊側剪斷,然后引出到系統原來的整流柜,拆除原系統的觸發部分,將6組觸發信號按要求連接到對應的晶閘管門極和陰極。另外電流檢測是改造的關鍵,注意原系統主回路交流側互感器輸出與調速器采樣互感器的輸入匹配。

保留原系統整流柜主電路部分,使用原來啟、停繼電器KA動作信號,控制SSD590直流調速啟動、停止,控制輸出脈沖,驅動主電路的晶閘管動作,保特原系統操作方法,不改變操作人員的操作習慣;通過觸摸屏設定直流電機的速度,由PLC處理后給定到直流調速器裝置控制輸出脈沖相位來調節電機的輸出轉速,實現壓榨機的調速;反饋采用編碼器的速度反饋,直接由反饋端口輸入,實現速度閉環控制;電流反饋信號從主回路交流側互感器二次測輸出,所有相位同步、輸出過壓、過流、失速等保護由微處理器運算處理。

采用了雙閉環的結構,通過與直流電機同軸安裝的測速編碼器反饋回系統,實際轉速信號和給定的電壓信號比較后送入速度調節器,經速度調節器PI整定后輸出和電流的反饋信號共同作用給定電流調節器,經電流調節器PI調節后輸入給晶閘管整流器的觸發裝置來控制加在直流電機兩端的電壓,改造后的接線圖如圖3所示。

圖3 改造后的接線圖

4 結束語

通過對進口原裝小功率全數字直流調速裝置的改造,使用先進的直流觸發驅動系統和各種全面的保護控制和數字化技術,來保證國產直流系統的高可靠性。

改造方案在廣西的多家糖廠得到推廣,運行證明,系統改造容易,性價比高,需要維護的控制柜減少,維護方便,降低了設備的停機率,特別是裝置具有參數自整定、故障報警、故障記憶、自動弱磁升速等功能給使用、維護提供了極大的方便,系統工作可靠,調速精度高。取得了很好的經濟效益。

[1]歐陸公司590+系列全數字直流調速控制器操作手[M].2008.

[2]上海尚正電氣有限公司整流器說明書[M].2006.