薄壁零件切削參數優化系統研究

袁興華

YUAN Xing-hua

(華北電力大學,保定 071003)

0 引言

切削參數是影響加工過程的主要因素,關于切削參數優化,目前大多數的研究主要是基于生產效率和生產成本為目標函數進行優化,以變形控制為目標函數的研究較少。但是對于薄壁零件切削而言,由于薄壁零件結構復雜,相對剛度較低,在切削加工中極易發生加工變形,造成壁厚上厚、下薄尺寸超差等問題 。

在裝夾情況、刀具情況、工件情況等相同的前提下,薄壁零件變形主要是受動態切削力和切削時是否顫動影響,切削參數又是影響切削力和切削時是否顫動的主要因素,本文在前期開發智能參數優化系統的基礎上,對薄壁零件的切削參數進行第二次優化,進而控制動態切削力,并使切削參數小于加工顫動的臨界值,最終實現薄壁零件的高效高精加工。

1 影響薄壁零件加工時產生顫動、變形的因素

影響零件加工精度的主要因素有:機床剛性、機床幾何精度、刀具震動、刀具磨損、工件內應力、工件受力變形、工件裝夾影響等。對于薄壁零件而言,因為其剛度小,在加工過程中受殘余應力、裝夾力、切削力、切削熱等因素影響極易發生加工變形和切削振動,導致加工誤差。但是在材料、裝夾條件和加工路徑確定的情況下,薄壁件的加工變形主要是由切削力和切削震動引起的。為了保證薄壁零件加工過程的平穩和加工質量,應采用大徑向切深、小軸向切深的切削方式、選擇合適的每齒進給量和切削速度等 。

2 系統功能結構設計

2.1 系統功能設計

本系統是在智能參數優化系統的基礎上而設計的,其目的是通過對切削參數的二次優化保證加工薄壁零件時不發生顫動,有較為合理的切削力,既能保持較高的生產效率和較低的生產成本,又能減小因顫動、切削力造成的工件變形,使薄壁零件變形在公差允許的范圍內。

2.2 結構設計

圖1 薄壁件切削參數優化系統原理圖

切削參數優化系統是數學模型法和數據庫法相結合的智能優化系統,文獻[4]已有詳細說明。本系統是在根據數學模型法和數據庫優化切削參數的基礎上的針對薄壁零件加工的又一次參數調整和優化,其工作原理如圖1所示。

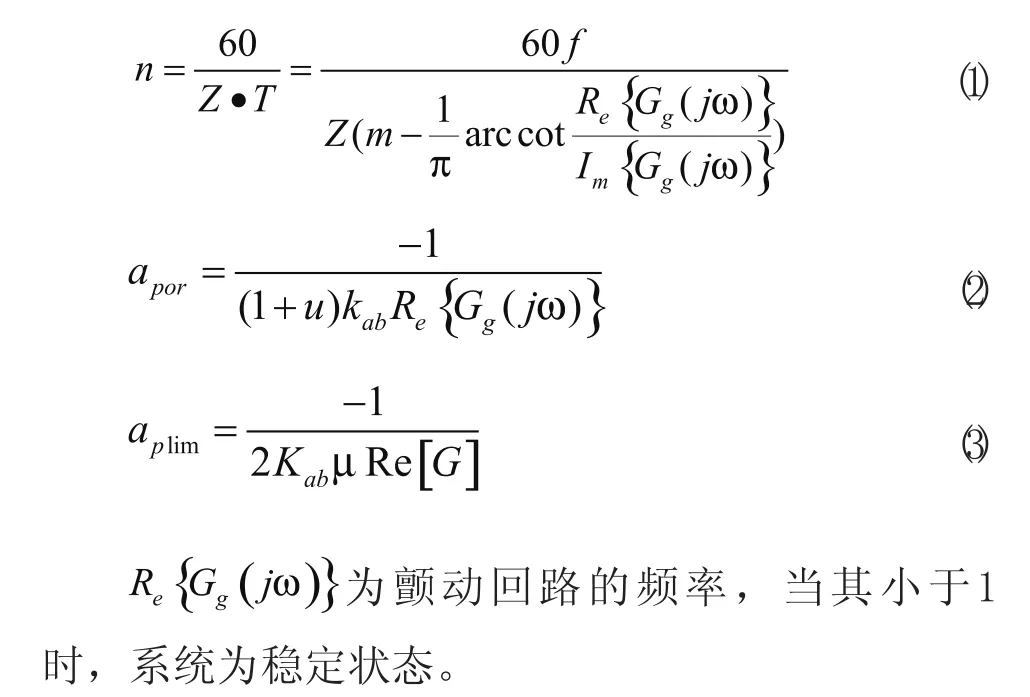

3 系統穩定運行的切削參數優化

在洗削薄壁零件時,同一軸線不同高度的切削厚度會出現不一致,有的過切有的欠切,隨著切削的不斷進行,切削厚度會出現不斷變化,造成動態切削力也不斷變化,這樣就容易使工藝系統產生顫動,從而影響加工精度。根據文獻[5]和[6]可知,要保證系統穩定,可求的對應的切削參數的極限值,計算公式如下式所示:

4 基于洗削力控制的參數優化

4.1 洗削力的計算

關于洗削力計算的數學模型很多,本系統采用Kline平均銑削力立銑切削模型。洗削力與洗削面積相關聯,為便于分析,將銑刀切削刃劃分為多個微單元,通過計算所有處于切削區域的各微單元的受力,再將微單元受力相加,即可得出總的切削力。根據文獻4,可將切削力分解為切向切削力DFT與徑向切削力DFR,其關系如下[7]:

式中,DZ為微單元的軸向寬度;KT、KR為切削力系數,計算方法如下式所示;tc為微單元瞬時未變形切屑厚度。

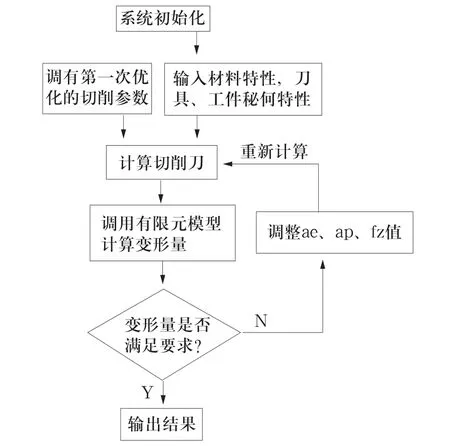

4.2 變形量求值與參數優化

薄壁零件變形預測采用剛性預測方法,即直接采用徑向切深αe、切向切深αp和每齒進給量fe預測,通過ANSYS11.0分析薄壁件就可以求出模擬銑削過程中工件的變形量[8]。

圖2 變形計算與參數優化流程圖

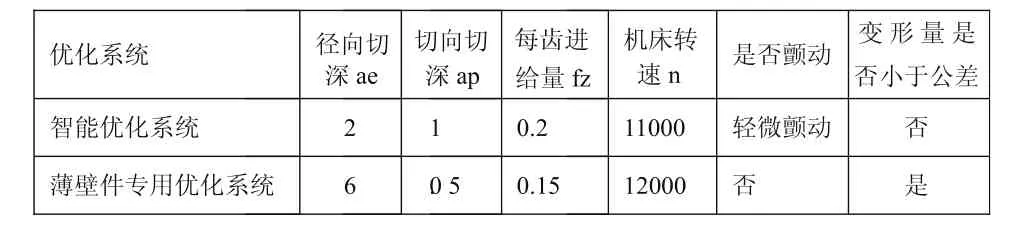

5 實例

系統軟件的編寫采用Visual C++6.0語言,數據庫部分采用SQL Server2005關系型數據庫,結合ANSYS11.0有限元分析軟件,在作者前期開發的智能切削參數優化系統的基礎上,開發出了基于薄壁零件切削參數優化系統。實驗仍然采用某公司生產的XD-40數控銑床為實驗機床,加工對象為槽狀2A12鋁合金工件,工件壁厚要求為6mm,選擇直徑為12、齒數為2的高速鋼立銑刀。實驗先采用針對普通工件的智能切削參數優化系統得到一組數據,把這組數據輸入到銑床上進行試加工;然后再采用薄壁件專用優化系統對上一組數據進行第二次優化,得到另外一組切削參數數據,同樣輸入到同一銑床上試加工。觀測比較兩組數據加工情況,其結果如表1所示。從實驗結果來看,薄壁件專用優化系統具有加工變形量小、幾乎不顫動的特點,更滿足薄壁零件加工要求。

表1 不同優化系統加工結果比較

圖3 薄壁件切削參數智能優化系統運行界面

6 結束語

本文通過求解穩定狀態下切削薄壁零件所對應的臨界值和計算動態切削力,并利用ANSYS11.0軟件進而求得工件變形量,通過調整切削參數進而改變切削力的大小,實現對薄壁零件加工的變形控制。在前期開發智能化切削參數優化系統的基礎上,開發出了專一針對薄壁零件加工的切削參數優化系統。實驗結果表明,新開發的薄壁零件切削參數優化系統更具有高精、高效、低成本加工的效果。

[1]湯愛君,馬海龍.薄壁零件切削穩定性的研究現狀[J].工具技術,2007,41(12):11-13.

[2]王志剛,等.薄壁零件加工變形分析及控制方案[J].中國機械工程,2002,13(2):114-117.

[3]潘永智,等.基于切削力預測模型的刀具幾何參數和切削參數優化[J].中國機械工程,2008,19(4):428-431.

[4]毛新華,黃婷婷.智能的切削參數優化系統設計[J].制造技術與機床,2010,(4):48-50.

[5]梁睿君,葉文華.薄壁零件高速銑削穩定性預測與驗證[J].機械工程學報,2009,45(11):146-151.

[6]李亮,查文偉.薄壁零件高速銑削的振動問題分析[J].鹽城工學院學報(自然科學版),2006,19(2):9-13.

[7]樓文明等.薄壁工件銑削加工變形的預測 [J].工具技術,2007,41(5):40-43.

[8]梁睿君,等.薄壁零件高速銑削動態切削力[J].南京航空航天大學學報,2008,40(1):89-93.