鋼管拱橋主弦管混凝土泵送頂升施工技術

蔣相坤

1 工程簡介

某高速公路為跨越深溝設置了一座主跨跨度為260 m的中承式鋼管混凝土拱橋,拱座為重力式拱座。拱軸線采用懸鏈線,矢高為57.78 m,矢跨比為 1/4.5,拱軸系數為 1.202。拱肋斷面形式采用桁架式,拱肋高度5.2 m,寬2.7 m,由 4根φ 1 000 mm鋼管組成,鋼材采用Q345D,管壁厚度為 18 mm~26 mm,兩鋼管間通過綴板連接,形成啞鈴形構造,拱腳6.9 m范圍為實腹段,其余段通過φ 400 mm的腹桿連接。主拱肋由上下游兩幅平行拱肋組成,單拱肋共有13個吊裝節段,最大吊重73.5 t。全橋共設置9道風撐,除拱頂為X形外,其余均為K形。縱向拱肋主弦管和綴板內填充C50微膨脹混凝土。單根主弦管混凝土方量為220 m3。

2 泵送頂升工藝

全橋共8條主弦管,采用分管分次澆筑,每兩根為一循環,共四個循環。由于最大水平輸送距離達180 m,垂直輸送距離近60 m,根據設計要求,一根主弦管內混凝土要求由拱腳至拱頂對稱均衡地在混凝土初凝時間內一次泵送頂升完成,并考慮到現有混凝土生產能力和泵送設備能力,單弦管混凝土澆筑采用二次接力泵送施工方法。

2.1 鋼管混凝土配合比設計

由泵送頂升原理可以看出,鋼管混凝土配合比設計是影響管內混凝土澆筑質量的一個重要因素。由于鋼管混凝土主拱肋為橋梁主要承重結構,混凝土配合比的選擇需考慮高強、早強、可泵性、自密實性和微膨脹性等性能。經專題試驗研究,確定了鋼管混凝土的最優配合比,如表1所示,試驗技術指標如表2所示。

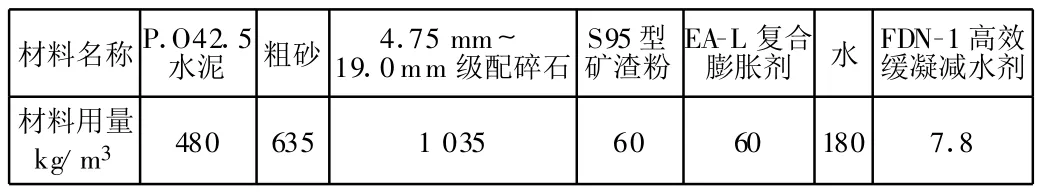

表1 C50微膨脹混凝土配合比

表2 C50微膨脹混凝土工作性能

2.2 鋼管混凝土的泵送頂升工藝設計

2.2.1 泵送程序及壓、出漿管布置

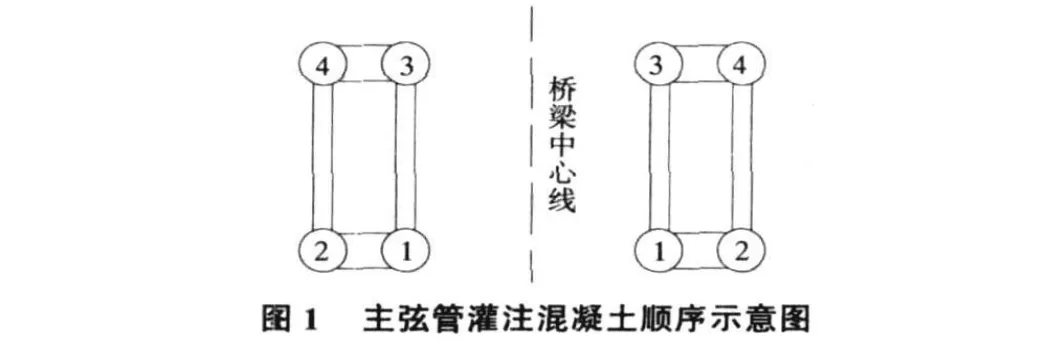

8根主弦管共分4個輪次泵送頂升,每輪次連續頂升兩根主弦管。待混凝土強度達到設計強度的85%后且不少于5 d再進行下一輪次混凝土施工。澆筑秩序如圖1所示。

單管泵送頂升施工主要流程為:清洗管內油污等雜物→安設注漿管和閘閥、排漿管、連接輸送泵管→濕潤內壁、泵送同等標號砂漿→泵送頂升管內混凝土至第二個注漿孔→關閉拱腳第一個注漿孔閘閥并連接第二個注漿管→拱頂排漿孔振搗混凝土至新鮮混凝土泵出→關閉第二個注漿管閘閥→拆除、沖洗泵管完成泵送頂升。

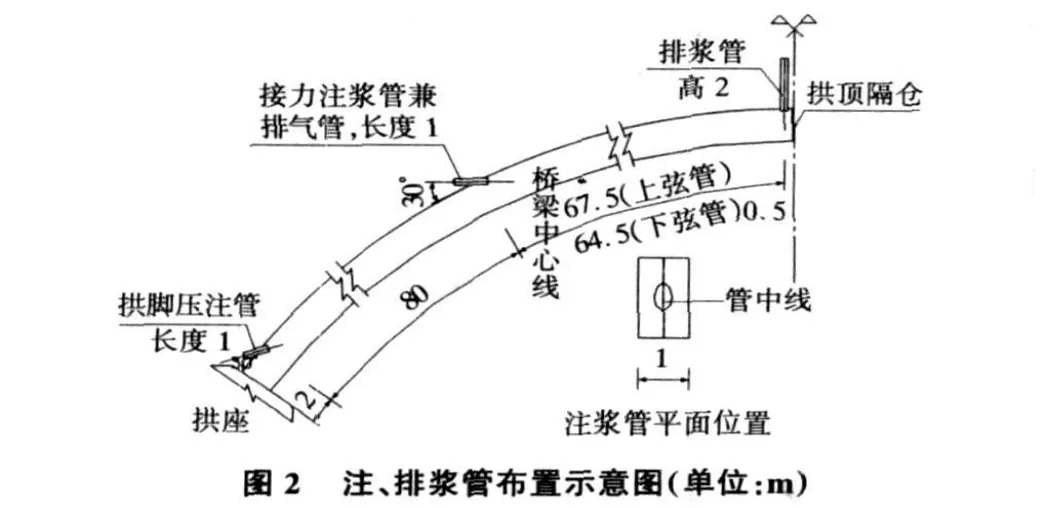

單根主弦管采用兩岸對稱同步從拱腳向拱頂頂升方式,澆筑進度差不大于5 m。單根主弦管在跨中設置加勁鋼板隔倉結構,兩側對稱設置注漿管和拱頂排漿管,如圖2所示。

2.2.2 泵送設備選擇及輸送泵管布置

除注漿口合理設置外,泵機選擇以及輸送泵管的布置,也是影響泵送能否成功的重要因素。

根據泵送高度、輸送距離以及泵送速度計算確定泵送壓力及泵送功率,確定選用輸送泵型號及規格。一般輸送泵額定揚程應大于1.5倍的灌注頂面高度,輸送泵的出口泵壓不超過規范要求。經計算確定,混凝土輸送泵選用3臺中聯重科HBT80柴油動力拖式泵,2臺分別布置在兩岸拱座旁,1臺備用。

由于兩岸拌合站均距離拱腳超過了100 m,不適宜直接從拌合站泵送入倉。故采用了混凝土運輸車協助運輸的方式,拌合站生產能力平均35 m3/h,能夠滿足混凝土連續澆筑需要。

科學合理布置泵管也很重要。彎頭要盡量少設置,要每隔一段距離設置約束,防止泵管在泵送時劇烈抖動,以防螺栓、卡箍脫落。還要根據經驗公式計算泵送距離,泵機要具有足夠壓力,確保混凝土順利泵送入倉。拱上注漿管與泵管的連接應順暢,不宜急彎。膠圈應符合質量標準,不易破損,確保泵管接頭密實不漏漿。

2.2.3 物質、試驗準備及設備試運轉

由于每循環完成2根主弦管的混凝土施工,理論方量達440 m3,方量大,要求一次成功,難度高。因此做好充足的砂、石、礦渣粉、膨脹劑、減水劑等物質儲備和保障,做好泵送前的原材料試驗、準確量測砂石含水量等指標,調配施工配合比,做好拌合站、混凝土運輸車、輸送泵等設備的聯調聯試,做好拌合設備故障、堵管、突然停電等應急預案,做好人員的安排、泵管連接的檢查、錘子等小型機具的準備等一系列工作,才能保證混凝土安全、順利的泵送。在第一循環開始之前,技術部門應對合龍后的拱肋線形、主要截面的應力進行測試,并確定混凝土頂升線形應力監測方案,以準確把握混凝土澆筑對拱肋線形的影響,并指導下一循環混凝土頂升泵送。

2.3 鋼管混凝土的泵送頂升過程控制

1)保證混凝土拌合時間一般不少于120 s,控制好坍落度,具有良好的可泵性。2)應始終保證輸送泵料斗有一半量的混凝土,不能空泵,以免泵入過多空氣,并保證施工連續進行。3)泵送過程中,試驗部門應根據泵送進度制取足夠組數的混凝土試件,還應制備一組同條件養生試件,以確定混凝土質量及下一輪次混凝土頂升時間。4)遇到混凝土泵送困難時,不可強行泵入,應組織人員對各區段泵管進行檢查,敲擊,降低泵壓緩慢泵送,或反泵泵送,以防堵管。發生堵管時,在沒有拆除可疑節段時,不可強行泵送,以防爆管,發生危險。確需全部拆除時,必須關閉截流閥,各節段打開后,用裝載機吊起倒掉管內混凝土,全面清洗后再重新布置固定。5)混凝土泵送頂升時,兩岸負責技術人員、拌合站值班人員必須始終保持通訊暢通,嚴格遵循對稱連續泵送原則,不得無故中斷,技術員應通過混凝土出盤方量、數量以及敲擊檢查等掌握并控制混凝土泵入進度,使兩岸長度差不大于5 m。當混凝土頂升接近拱頂時,應控制泵送速度,避免一邊過猛沖壓拱頂隔倉,引起鋼管的縱向振動。敲擊時,應用錘子在泵送的主弦管和還未進行泵入的空鋼管上反復對比敲擊確定,不可盲目確定,以免弄錯位置。6)出漿口混凝土質量的判斷要準確,因為混凝土為“栓流”運動,前期泵出的由于砂漿含量很高,一開始冒漿不能立即停止泵送,應看到新鮮混凝土粗骨料連續泵出,還應結合拱頂排漿管附近通過敲擊鋼管判斷是否密實,才能確定是否停止泵送。新鮮混凝土出來后,還應正反泵連續泵送若干次方可停止。

3 鋼管混凝土質量檢測

鋼管混凝土要通過試件抗壓強度試驗和質量評定來判定強度是否滿足設計和規范要求,要通過超聲波檢測或敲擊法等手段來綜合判定鋼管混凝土是否密實。鋼管混凝土的密實,過程質量檢測通常采用敲擊法進行檢測控制;待混凝土自身收縮徐變趨于穩定后,采用在拱肋各主要截面布設超聲波檢測儀,無損檢測鋼管混凝土的密實。對有異議的,還可通過鉆芯進行判定。檢測發現有空隙的部位,采用鉆孔壓注環氧水泥漿液來填充補強。

經過對全橋8個主弦管混凝土進行強度試驗及質量評定,均滿足設計強度要求;通過超聲波無損檢測結果看,鋼管混凝土密實良好,整個混凝土泵送頂升作業是成功的;8根主弦管共計1 760 m3混凝土澆筑僅僅用了15 d,頂升作業也是高效的。

4 結語

大跨度鋼管混凝土泵送頂升,選配優質高性能微膨脹混凝土,采用二次接力頂升泵送施工工藝,做好充足的物質和技術準備,不僅能夠保證混凝土澆筑質量,還能夠縮短混凝土泵送頂升施工時間,從而保證了鋼管混凝土頂升這一關鍵工序的順利完成。

[1] 陳寶春.鋼管混凝土拱橋[M].第2版.北京:人民交通出版社,2007.

[2] JGJ/T 10-95,混凝土泵送施工技術規程[S].

[3] 山西省交通規劃勘察設計院.陽翼高速北深溝特大橋施工圖[Z].

[4] 馬華山.混凝土泵送堵管的原因分析及預防措施[J].山西建筑,2008,34(3):169-170.