礦物摻合料對高性能混凝土力學和耐久性的影響分析

趙年全

(中鐵十二局集團有限公司,太原 030024)

添加礦物摻合料可以有效改善混凝土的工作性和耐久性能,常用的礦物摻合料有粉煤灰、磨細礦渣、硅灰及其復合物等,主要是煤爐發電、高爐煉鐵、冶煉硅鐵合金等過程中產生的副產品,屬于工業廢渣,合理地利用這些材料作為混凝土的摻合料,不但可以節省大量水泥熟料和生產成本,還可以減少對環境的污染,具有顯著的經濟性和環保性。

1 礦物摻合料的作用機理

高性能混凝土是一種新型高技術混凝土,在傳統的水泥、粗骨料、細骨料、水四組分基礎上增加了礦物摻合料和化學外加劑后成為六組分。以環境條件和工程結構特點為前提,以結構的耐久性設計為主要目標,重點保證混凝土的工作性、強度、體積穩定性和經濟性等,具有易澆筑、振搗時不離析、結構密實、抗滲性和體積穩定性好、水化熱低、在惡劣環境下有較長的使用壽命等特點。當前的客運專線和高速鐵路建設中都提出了保證主體結構使用壽命100年的質量控制目標,高性能混凝土的應用則是實現這一目標的重要手段。

礦物摻合料對高性能混凝土工作性、長期性和耐久性的改善主要是由于其具有形態、微集料和活性效應的作用[1]。

2 礦物摻合料對混凝土力學和耐久性能的影響

在混凝土中摻入一定比例的礦物摻合料,充分發揮其三大效應的作用,能減少混凝土中的水泥用量,起到提高結構的密實性和強度的作用,具有顯著的技術經濟效益和社會效益,結合《客運專線100年耐久性混凝土技術試驗研究》課題,試驗研究了不同摻合料對混凝土力學性能和耐久性能的影響[2]。

2.1 原材料及配合比情況

2.1.1 原材料

1)水泥:安徽懷寧海螺牌P.O 32.5水泥,各項性能指標見表1。

2)粉煤灰:安徽淮南坪圩電廠Ⅱ級粉煤灰,各項性能指標見表2。

3)礦粉:蕪湖朱家橋水泥有限公司生產的磨細礦粉,各項性能指標見表3。

4)外加劑:天津雍陽減水劑廠生產的 UNF-5AST型聚羧酸高效減水劑,各項性能指標見表4。

5)粗骨料:金寨隧道石料場生產的 5~16 mm,16.0~31.5 mm二級配碎石,各項性能指標見表5。

6)細骨料:金寨朝陽砂場Ⅱ區中砂,各項性能指標見表6。

7)水:飲用水。

2.1.2 混凝土配合比

混凝土配合比按C30強度等級進行設計,測試其各項性能指標,摻入粉煤灰或礦粉時采取等量取代的方式,基準配合比參數見表7,砂率為39%。

2.2 粉煤灰對混凝土長期性和耐久性的影響

2.2.1 粉煤灰對混凝土力學性能的影響

摻粉煤灰混凝土的強度增長主要決定于粉煤灰的火山灰效應,圖1和圖2是不同粉煤灰摻量和試驗齡期時混凝土的強度試驗結果。

表1 水泥性能指標

表2 粉煤灰性能指標

表3 礦粉性能指標

表4 外加劑性能指標

表5 粗骨料性能指標

表6 細骨料性能指標

表7 混凝土基準配合比 kg

圖1 不同粉煤灰摻量混凝土強度與齡期關系

圖2 不同齡期混凝土強度與粉煤灰摻量關系

由圖1和圖2中可以看出,粉煤灰摻量對混凝土抗壓強度有一定的影響,隨著粉煤灰摻量的增加,抗壓強度逐漸降低,尤其是對早期強度影響較大,但28 d以后仍有一定的強度增長空間,最終其56 d抗壓強度與基準混凝土的抗壓強度基本相當,對摻入粉煤灰的混凝土在28 d后仍要繼續加強養護。

2.2.2 粉煤灰對混凝土抗氯離子滲透性能的影響

氯鹽環境下混凝土劣化的最主要形式就是由于氯離子侵入所引起的鋼筋銹蝕,電通量法是目前評價混凝土抗氯離子滲透性的主要方法。

圖3是不同粉煤灰摻量對混凝土電通量的影響試驗結果,可以看出,隨著粉煤灰摻量的增加,混凝土的電通量降低,抗氯離子滲透性能明顯增強。

圖3 不同齡期混凝土電通量與粉煤灰摻量關系

2.2.3 粉煤灰對混凝土抗硫酸鹽侵蝕性能的影響

混凝土的化學侵蝕包括硫酸鹽侵蝕、鹽類結晶侵蝕、酸性介質侵蝕以及鎂鹽侵蝕等,其中硫酸鹽侵蝕是混凝土化學侵蝕中最常見的形式。采用不同粉煤灰摻量的膠凝材料膠砂試體浸泡在硫酸鈉溶液中,檢測其抗折強度與浸泡在潔凈的飲用水中的同齡期抗折強度之比計算抗蝕系數,可用來比較膠凝材料抗硫酸鹽侵蝕的性能,試驗結果見圖4。

圖4 粉煤灰摻量與混凝土抗硫酸鹽侵蝕性能關系

試驗結果表明粉煤灰摻量為0~50%時,抗蝕系數均>0.80,其抗硫酸鹽侵蝕性能合格。粉煤灰摻量在0~40%范圍內時,隨著粉煤灰摻量的增加,混凝土的抗腐蝕系數逐漸增加,當摻量超過40%達到50%后,抗腐蝕系數減小,抗硫酸鹽侵蝕能力降低。

2.2.4 粉煤灰對水泥水化熱的影響

水泥的水化反應是一個放熱反應,產生的熱量能使混凝土達到相當高的溫度。由于混凝土導熱性能差,大體積混凝土在澆筑初期容易造成內外溫差;隨著齡期增長,混凝土又會逐漸降溫而發生體積收縮,這樣的溫度變化會產生溫度應力,導致混凝土發生裂縫。用粉煤灰代替一部分水泥,能降低混凝土的內部溫度,有利于控制混凝土內外溫差,減少裂縫的發生。

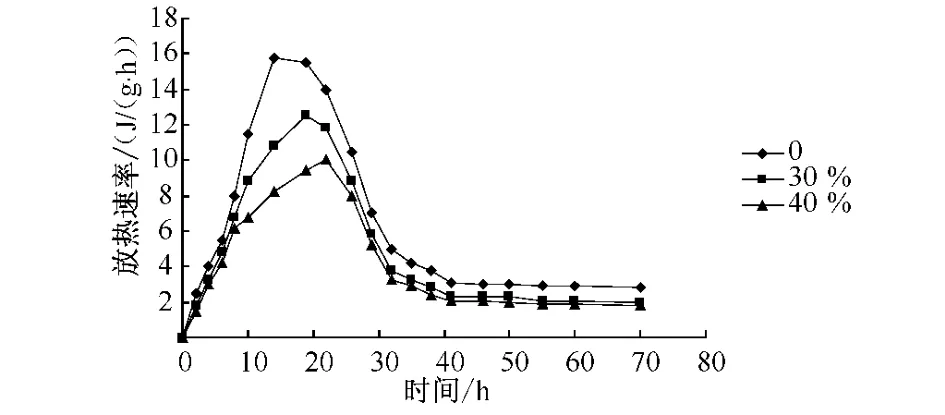

圖5和圖6分別是不同摻量粉煤灰的時間—放熱速率曲線和時間—熱量曲線,可以看出,隨著粉煤灰摻量的增加,不但水泥的單位放熱量降低,而且放熱速率向后推移,最大放熱速率值也明顯降低,說明摻入粉煤灰后降低了水泥的水化放熱量,摻量越大,降低的越多,有利于減少因溫差產生的溫度裂縫,提高耐久性。

圖5 不同摻量粉煤灰的時間—放熱速率曲線

圖6 不同摻量粉煤灰的時間—熱量曲線

2.3 粉煤灰和礦粉配伍對混凝土力學和耐久性的影響

圖7、圖8是不同粉煤灰—礦粉配伍比例對混凝土力學性能和電通量的影響曲線。可以看出,礦粉的摻入也有利于改善混凝土的力學性能和抗氯離子滲透性能,并且在一定的比例范圍內,隨著礦粉比例的增加,粉煤灰比例的減少,混凝土的抗壓強度有所增加,電通量逐漸降低。達到一定比例后,礦粉摻量的變化對強度的影響不大,而電通量又逐漸增大,可見二者有一個最佳摻配比例,在試配時應通過多次比選,以使其力學和耐久性能達到最佳。

圖7 礦粉—粉煤灰的比例對混凝土力學性能的影響

圖8 礦粉—粉煤灰比例對混凝土電通量的影響

2.4 不同種類礦物摻合料對混凝土力學和耐久性的影響分析

以純硅酸鹽水泥為全部膠凝材料的配合比為基準,在分別采取單摻和復合摻加粉煤灰、礦粉和硅灰的條件下進行力學和耐久性試驗,比較其不同齡期時的力學性能和抗氯離子滲透性能,配合比數據見表8,試驗結果分別見圖9、圖10。

表8 不同礦物摻合料的混凝土配合比

圖9 不同礦物摻合料混凝土的抗壓強度

圖10 不同礦物摻合料對混凝土電通量的影響

圖9是不同類型礦物摻合料的混凝土標準養護試件在7 d、28 d和56 d齡期時的抗壓強度試驗結果,可以看出,摻有礦物摻合料的混凝土較基準混凝土早期抗壓強度低并且發展緩慢,而后期強度(56 d)增長較大,復合摻加礦物摻合料的PS-F組和PS-F-S組混凝土的各齡期抗壓強度均比單摻礦粉(PSL)或粉煤灰(PFA)的高,說明施工時可以結合工程特點和各種材料供應情況,采取不同礦物摻合料配和的方式優化混凝土配合比。

圖10是不同類型礦物摻合料混凝土的電通量試驗結果,可以看出,與基準純水泥混凝土相比,摻有礦物摻合料的各組混凝土的電通量都有不同程度的降低,因此不同礦物摻合料的摻入都能有效地改善混凝土的抗氯離子滲透性能,提高結構的耐久性。

3 結語

在混凝土中摻入一定比例的礦物摻合料,能夠提高其抗侵蝕能力,增強結構的耐久性。摻入礦物摻合料有利于延遲水化熱峰值時間、降低水化熱,減少溫度裂縫的發生。在施工中結合工程特點和各種材料供應情況,采取不同的礦物摻合料配伍方式優化混凝土配合比,能夠為企業創造良好的技術經濟效益和社會效益。

[1] 趙國堂,李化建.高速鐵路高性能混凝土應用管理技術[M].北京:中國鐵道出版社,2009.

[2] 安文漢,黃直久,趙年全,等.客運專線100年耐久性混凝土技術試驗研究[R].太原:中鐵十二局集團有限公司,2007.

[3] 譚鹽賓,李化建,謝永江,等.燒失量和細度對粉煤灰漿體流變特性的影響[J].鐵道建筑,2010(2):127-130.