滾針軸承自動裝配機滾針排料機構的改進

祝水琴,蔡建良,陸子琳

(1.寧波大紅鷹學院,浙江 寧波 315175;2.寧波國際投資咨詢有限公司,浙江 寧波 315100;3.寧波江北菲斯特機械制造有限公司,浙江 寧波 315100)

滾針軸承自動裝配機技術含量高,加工難度大,但附加值高。我國受研發水平、原材料、加工制造工藝等制約,在精密軸承的開發和研制方面與發達國家相比還存在較大差距[1],能批量配套生產高精密軸承自動裝配機的生產廠家很少。因此,在現有滾針軸承自動裝配機的基礎上,經過技術創新,成功改進了直徑2~4 mm的滾針軸承自動裝配機。

1 自動裝配機存在的問題

(1)工作效率低。國產裝配機普遍節拍為3~5件/min,而國外裝配機生產節拍一般為6~10件/min。

(2)排料機構設計不合理,滾針下落不穩,歪斜時需要人工扶正,影響裝配精度、裝配合格率和工作效率。

2 自動裝配機的改進設計

2.1 改進過程中需注意的問題

(1)自動裝配工藝的節拍。自動裝配機中,多工位剛性傳動系統多采用同步方式,即多個裝配工位同時進行裝配。為使各工位工作協調,提高裝配效率,要求各工位同時開始和同時結束[2]。對裝配工作周期較長的工序,可分散幾個裝配工位,以平衡各個裝配工位上的工作時間,使各個裝配工位的工作節拍相等,而對非同步裝配系統則無嚴格要求。

(2)避免或減少裝配基礎件的位置變動。自動裝配過程是將裝配件按規定順序和方向裝到裝配基礎件上,通常裝配基礎件需要在傳遞裝置上自動傳送,并要求在每個裝配工位上準確定位。因此,應盡量減少裝配基礎件在自動裝配過程中的位置變動,如盡量減少翻身、轉位、升降等動作,以避免重新定位。

(3)合理選擇裝配基準面。裝配基準面通常是精加工面或者是面積大的配合面,為保證裝配定位精度,要選擇合理的裝配基準面,同時應考慮裝配夾具所必需的裝夾面和導向面。

2.2 滾針自動排料機構的改進

2.2.1 改進前滾針自動排列機構

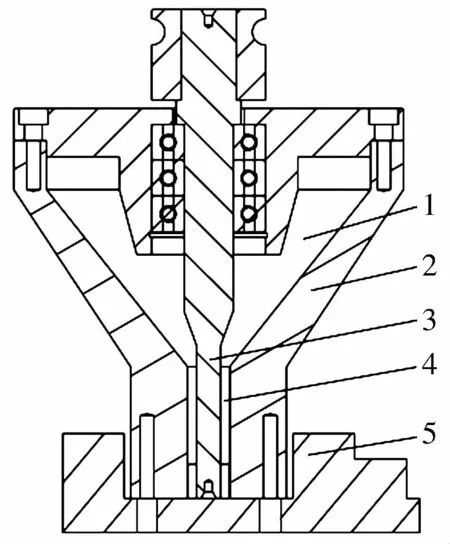

滾針軸承自動裝配機中排料機構為其核心部件。改進前所使用的自動排料機構如圖1所示,其包含滾針下料盤、中心軸、環形空腔及底座等。中心軸位于滾針下料盤的中軸線上,由電動機驅動旋轉;滾針下料盤上端為倒錐形空腔,下端為圓柱形空腔;中心軸與下料盤配合,使下料盤下端形成直徑與滾針相適配的環形空腔;下料盤固定于底座上。使用時,在下料盤的倒錐形空腔內放置滾針,滾針自動落入下料盤的環形空腔,排列成一圈,中心軸由電動機驅動繞中軸線旋轉,輔助滾針落入環形空腔,防止其卡住。裝配時,將軸承外圈放在滾針自動排料機構下方,使滾針落入外圈內,再沖壓軸承內圈。由于下料盤下端的環形空腔的側壁是光滑的,對落下的滾針不能形成控制,使得有些滾針落下時與相鄰的滾針間隙過大或歪斜,導致排列完畢的滾針總數不足。這樣裝配好的滾針軸承必須返工,降低了生產效率,增加了生產成本。

圖1 改進前滾針自動排料機構

2.2.2 改進后的滾針自動排料機構

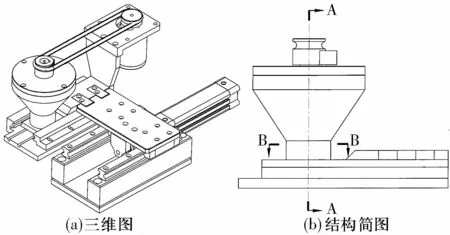

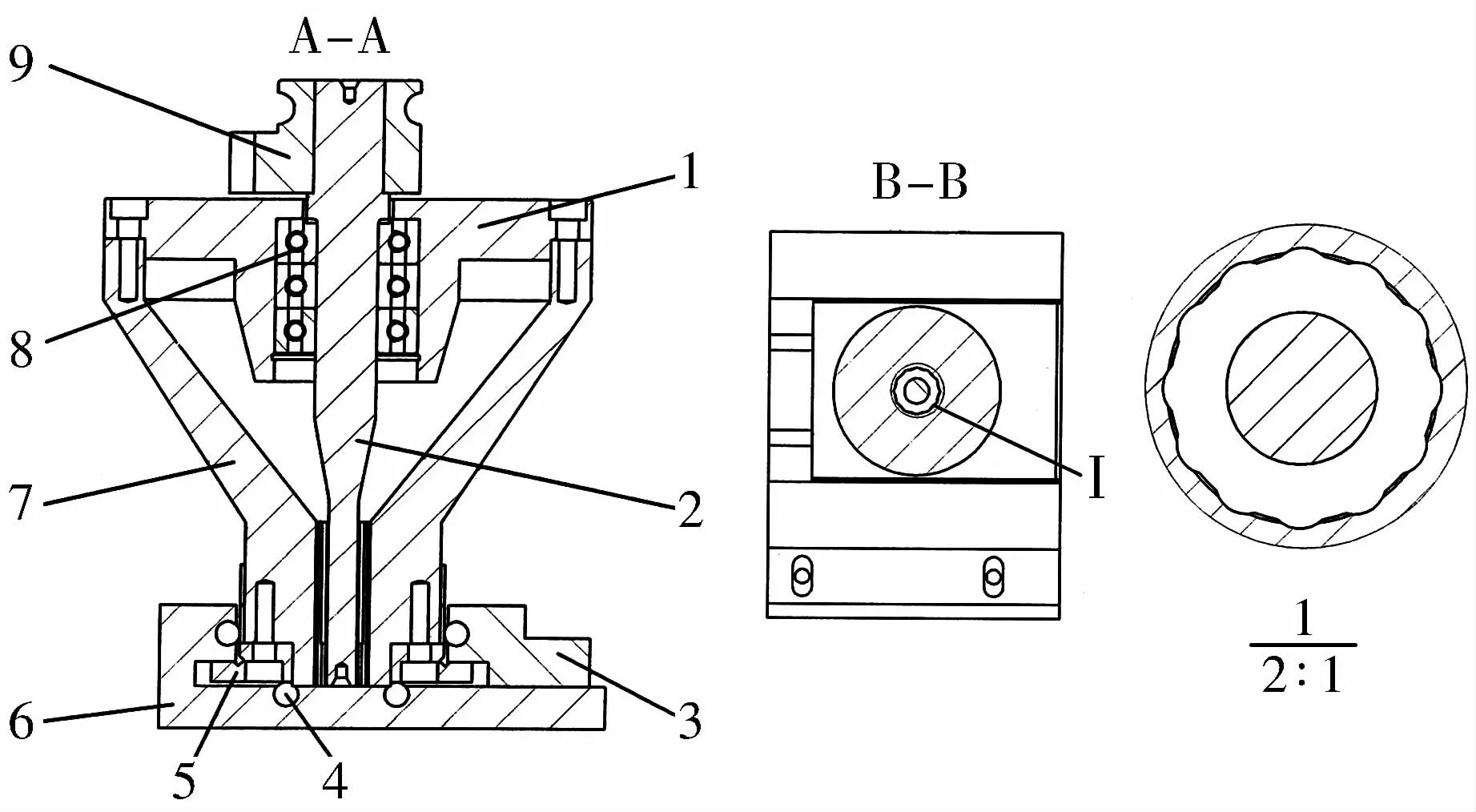

改進后自動裝配機如圖2所示,滾針自動排料機構如圖3所示。在圓柱形空腔的內側壁上沿軸向設置直槽,直槽的數目與待排列滾針的數目相適配。通過設置直槽的數目并加以自動檢測,就可以精確控制排列機構中滾針的總數。中心軸的頂端一側設置有偏心輪,中心軸在旋轉時受到偏心輪產生的力矩牽引,產生抖動,加速滾針落入圓柱形空腔,防止其卡住。滾針下料盤的底端固定在移動板上,移動板對應于滾針下料盤下端的圓柱形空腔處設置有通孔,移動板可相對移動地固定于底座上。通過控制移動板,使下料盤移動至滾針軸承外圈上方,安裝好滾針后,下料盤移走,滾針軸承直接進入沖壓軸承內圈工序,提高了生產效率,也便于實現裝配工藝的自動化。

圖2 改進后自動裝配機

圖3 改進后自動排料機構

3 結束語

改進后的滾針軸承裝配機排料機構可以精確控制滾針的總數,不會發生因滾針數目不夠而使產品返工的情況,提高了成品率和生產效率。改進后的滾針軸承自動裝配機采用PLC編程控制自動裝配,裝配節拍6~9件/min,對比同類產品相同生產裝配工藝條件下,可提高生產率10%以上。

但在此次設備改進過程中,針對的是同一規格的產品,而對同一設備上裝配不同規格的產品需要更換模具,更換模具時操作復雜、時間較長。這個問題有待分析后進一步解決。