梅鋼公司廢水回收利用進展

梅山鋼鐵公司能源環保部 陳小蕓 馬 駿 夏圓圓

1 背景

梅鋼公司的生產、生活廢水,2005年以前都是未經處理排入長江,同時從長江大量取水,公司噸鋼消耗新水指標一直徘徊在10m3/t左右。隨著國家對水資源綜合利用及環境保護的要求提高,梅鋼公司作為有強烈責任感的企業,為實現可持續發展,創建環境友好企業,同時也為優化公司的耗用水指標,決定對廢水進行處理回用。

2 主要技術方案

2005年,梅鋼公司著手在西排口新建一座綜合廢水處理站,一方面將由此排口排放的廢水全部處理,減少向長江的排放;另一方面將處理后的廢水盡可能用于各生產單元,最大限度地實現水循環利用。

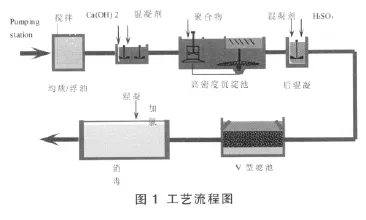

根據西排口廢水的水質特點,綜合考慮投資和運行費用,污水處理的工藝采用物化法,以去除水中的懸浮物、石油類,降低水的硬度等為主要目標,出水水質達到回用水作為一般循環系統補水的國家標準。工藝流程是:西明渠廢水經截流后自流進回用水廠,首先進入二道機械格柵去除雜物,然后進入調節池進行均質處理,通過泵提升進入配水井,投加絮凝劑、助凝劑、石灰后進入高密度沉淀池,經絮凝分離、除硬度、除油、pH調整后,再進入V型濾池進行過濾,濾池出水經加氯消毒后由回用水泵供至各用戶(參見圖1)。

西排口是梅山地區二個總排口之一,梅山地區70%的生產及生活廢水由此排口排入長江,水量大,可利用率高,建設規模為10萬噸/日。其主要功能為:

1)將由此排口排放的廢水全部處理,當期,處理后的廢水盡可能用于各生產單元;多余的處理后的水再達標排放;公司節能環保、產品結構調整升級完成后,在無特大暴雨和檢修換水的情況下,不發生直接排放,全部回用。

2)由于此排口排放的廢水60%為工業廢水,20%為生活污水,20%為雨水。根據連續水質分析,決定采用物化法處理工藝。

3)為保證處理后的廢水盡可能用于生產單元,所采用的工藝必須達到可回用的要求,同時配套建設回用水供水管網系統。

針對梅鋼的特點,選擇了當時具有國際水平的水處理工藝,它與常規工藝之比較見表1。

3 用戶開發

1)初級階段

根據梅鋼各工序的設備及工藝特點,制定了從焦爐、燒結、煉鐵到煉鋼、熱軋、冷軋、從低品質用戶向高品質用戶、從低循環用戶向高循環用戶的順序逐漸開發,同時根據梅鋼管網特點分區進行管網切換、局部管網改造工作。梅鋼原有工業新水供水管網均為鑄鐵管,使用年限長、管網漏損嚴重,同時場地灑水、消防、綠化用水也接在管網上,配合擴建改造,制定了將老管網全部改為回用水管的方案,并為確保消防安全供水要求,設置了必要的安保措施。隨著用戶的逐漸增加,及時調整工業新水供應方式,將原來二個工業新水制水站停運一個,減少運行成本。

表1 與常規工藝比較

通過初期的回用水用戶開發,長江取水量從19萬m3/d降至11萬m3/d,工業新水平均用量從11.6萬m3/d降至4.6萬m3/d。公司噸鋼耗新水指標 2006 年為 8.98m3/t,2007 年降至 5.91m3/t,回用水平均用量達到5萬m3/d,效果非常明顯。

2)管網完善及工藝穩定階段

隨著350萬噸鋼工程的開展,原有的用戶發生了很大的變化,同時管網系統也進行了大范圍的調整。為了配合建設工程的進行,一些獨立設備的循環系統進行拆除、搬遷或改造,施工用水量增加較多,降塵、場地沖灑等用水增加。在此階段通過對管網整合、改造,將原來的70%的工業水管網切換為回用水,充分發揮回用水管網覆蓋范圍廣、調節性能強的優勢,減少新水的消耗。

在該階段,雖然公司的規模有很大的發展,但長江取水量及工業新水平均用量呈穩中略降的趨勢,回用水平均用量達到5.6萬m3/d,在2008年夏季用水高峰時,已實現了回用水零排放。

3)持續改進、回用水擴大利用和穩定階段

350萬噸鋼工程完成后,化工、焦爐、燒結、鑄鐵等系統通過改造,全部實現了水的循環使用,高爐、煉鋼及連鑄的水循環利用率也有了較大幅度的提高。雖然公司各直接用水單元、濁循環補水及其它零星用水均已采用回用水,但由于回用水的水源除工業廢水以外,還包含生活污水及雨水,因此水平衡十分困難,每日仍有近2萬噸處理后的回用水外排。隨著冷軋的投產,工業新水用量還將增加,因此本階段的主要工作是如何進一步擴大回用水的用戶范圍,做好日常生產控制,提高回用水的利用率。

為了使回用水利用率得到進一步的提高,凈循環系統中使用回用水是本階段的主要研究對象,凈循環冷卻水在運行中要防止菌藻孳生、防止對管道及設備的腐蝕、防止結垢等現象的發生,因此對循環水系統的補充水水質有較高的要求。對回用水用在循環冷卻水系統的情況作分析研究,針對回用水水質進行了水質穩定試驗,選擇并確定處理效果優良的水穩藥劑配方及加藥量,并進行了旋轉掛片和動態模擬試驗,對不同阻垢緩蝕藥劑及投加量、濃縮倍數、殺菌劑等試驗,比較全面和系統地考慮了試驗中的各方面因素,形成緩蝕藥劑配方方案。試驗結果顯示,回用水用在凈循環水系統中是可行的。依次完成了#2高爐、#4高爐、熱軋及熱電廠等凈循環系統利用回用水的靜態、動態模擬試驗及可行性分析報告,為在凈循環系統全面使用回用水做好技術準備。

隨后按照循序漸進、安全可靠的原則,實現了回用水在凈循環水系統中的應用。2009年2月首先對煉鋼區域的用戶全部切換,5月完成#2高爐凈循環及鐵前區域的回用水切換,10月份完成#4高爐凈循環的回用水切換。2009年1月~9月,回用水平均利用率79.5%;10月份以后,回用水平均利用率達到97.7%,無雨及小雨天氣回用水利用率達到了100%的目標。

4 應用情況

目前在國內各鋼鐵企業,對企業廢水進行綜合治理的單位比較多,但大部分僅限于滿足國家排放要求,實現達標排放的目的。少部分企業將處理后的水與工業新水勾兌后,用于對水質要求不高的系統或設備,或者用于綠化、降塵等處,因此回用率不高。

梅鋼的廢水綜合治理和回收利用,從立項階段就將回用作為主要目的,因此產水標準按照最高等級的可用于凈循環補水標準制定,所選擇的工藝是達到國際水平的污水處理工藝。項目建設完成后,每日將西明渠的綜合廢水全部截流后處理,處理后回用水通過幾年的探索和研究,逐漸用于全公司各單位。目前除用于綠化、降塵以外,還用于全公司從化工、煉焦、燒結、煉鋼、熱軋等所有濁循環系統補水,并且還用于煉鐵、煉鋼等多個凈循環系統,除雨季以外,基本實現了全回用。

從用回用水作為補水的凈循環水系統運行近一年的情況來看,碳鋼掛片腐蝕速率小于0.075mm/a,銅、不銹鋼掛片腐蝕速率小于0.005mm/a的國家標準,可以說明回用水用于凈循環水系統中是完全可行的。對提高水的重復利用率有很大的貢獻,帶來良好的經濟效益和環境效益。

5 成效

從2005年到2009年,梅鋼廢水綜合治理及回收利用工作取得了顯著效果,長江年取水量從7137萬m3減少至3920萬m3,西排口年排水量從3540萬m3減少至484萬m3,噸鋼消耗新水指標從2005年的 9.98m3/t降至 2009年的5.05m3/t,回用水的利用率提高到95%以上(正常工況時做到不排放),回用水的用戶已覆蓋從焦爐、燒結、煉鐵到煉鋼、熱軋、冷軋等各工序,為梅鋼的降本增效、環境經營做出了較大貢獻,通過經濟效益計算,經濟效益達到528.28萬元/年。