改進谷氨酸生產技術路線的探討

董少鵬 王東升

(吉林省石油化工設計研究院,吉林 長春 130021)

近年來,味精工業發展較快的省份有山東、浙江、江蘇、河南、廣東。我國的味精工業雖然發展很快,但面臨的問題也不少,特別是河南和山東兩省,其生產工藝幾乎是一套模式,工藝技術路線不合理,裝備落后,控制水平低,裝置分散,占地面積大,污染嚴重。味精行業是重污染行業,隨著國家清潔生產政策的出臺以及原料緊張,他們的競爭力逐漸減落。南方的一些企業開始將眼光轉向東北糧食主產區,并紛紛開始投資建廠。

1 我國谷氨酸生產工藝技術的進展

谷氨酸是生產味精的主要原料,隨著發酵法生產谷氨酸技術的發展,我國味精生產始于1923年,至今已有80多年歷史,隨著科學技術的不斷進步,味精生產技術也在不斷變革,由創建之初的以面筋、豆粕為原料水解法生產工藝,改變為現在以淀粉為原料發酵法生產工藝。發酵法生產工藝從1964年在上海味精廠首次投入生產以來,發酵法生產谷氨酸的生產技術進步較大,尤其是近幾年隨著菌種的突破以及新技術、新設備的應用進展更快。進入九十年代,尤其九五年后,技術進步較快,目前行業最好水平時(僅少數廠家)制糖收率99%以上、發酵產酸11-12%、轉化率59-62%,提取收率96-98%、精制收率96%。與80年代比較全行業平均制糖收率提高了10%,發酵產酸率提高了117%,轉化率提高了43%,提取收率提高了20%,精制收率提高了8.8%,綜合技術指標淀粉消耗下降了166%。

2 我國谷氨酸生產技術路線改進建議

盡管我國發酵法生產谷氨酸的生產技術進步很大,工藝技術指標水平進步很快,但各企業工藝技術指標存在較大差距。除了各企業技術力量不同外,歸其原因主要還是工藝技術路線不合理、裝備落后、自動化水平低造成的,如果我們能在新建企業中,改進傳統中一些不合理的工藝技術路線,提高裝備和自動化水平,我國發酵法生產谷氨酸的生產技術和工藝技術指標還將有一個很大的提高,同時實現谷氨酸企業具有低耗、環保、品質高、效益好,走可持續發展之路。

2.1 制糖工藝技術路線

雙酶法制糖工藝,具有明顯的淀粉轉化率高,有利于發酵和提取的特點。雙酶法制糖工藝過程基本分為兩種:兩次噴射工藝 、一次噴射工藝。兩次噴射工藝過程存在著明顯的弱點:蒸汽消耗和動力消耗大,糖液質量不穩;設備數量多,占地面積大,勞動強度大,生產環境很差,自動化程度低、難以管理、生產浪費較嚴重。它是一個階段性的工藝,現應予以淘汰。

一次噴射工藝過程明顯改變了兩次噴射的弱點,具有蒸汽消耗和動力消耗小,容易控制,糖液質量穩定,設備數量少,占地面積小,生產環境好,可實現計算機控制等優點。該工藝主要是在引進技術的基礎上形成的,該工藝需要進口噴射器(實際上進口噴射器并不貴,它具有調節范圍寬、使用壽命長、噪音小、體積小、安裝容易、計算機控制的諸多優點)。在消化吸收的基礎上,將該系統多次成功的應用到制糖工藝設計中,可以為企業帶來了良好的經濟效益。

2.2 發酵工藝技術路線

現階段我國谷氨酸發酵三種工藝并行。亞適量生物素的生產強度低,發酵轉化率居中,糖酸轉化率高,提取收率高;高生物素加青霉素的生產強度中等、發酵轉化率低,糖酸轉化率低,提取收率中等;溫度敏感型生產強度高,發酵轉化率高,糖酸轉化率中等,提取收率低。對不同工藝的評價在于節能降耗,節能的關鍵為發酵過程通風的總耗電量,既每噸發酵谷氨酸所耗的KWH總量。而降耗的考核指標為糖酸轉化率,由發酵轉化率乘以提取率得出。設備生產強度以每立方米發酵罐總容積每小時,所產谷氨酸的數量進行比較。由此得出目前的三種工藝沒有一種是絕對合理或不合理的,在于設計和生產過程的把握。如果我們在設計中注意以下幾點,將會給企業生產過程易于把握、提高糖酸轉化率、實現節能降耗、總結經驗、推進技術進步、增強企業競爭力等帶來諸多的好處。

首先,改變傳統的供氣系統,建立完善的低能耗、高質量的供氣系統。對于大規模的發酵生產企業應改變傳統的多臺小型往復壓縮機供氣系統,宜采用離心式和蒸汽透平式聯合的壓縮空氣制備系統,以利于降低壓縮空氣制備能耗,提供穩定可調的壓縮空氣供應系統;采用低溫節能型脫濕、干燥系統,以保證過濾器的使用壽命,降低染菌概率;改變傳統的壓縮空氣過濾系統,采用多級分散式過濾系統,以避免全發酵系統同時出現染菌現象,同時有利于減少占地面積、方便檢查、檢修和排除故障。其次,連消系統。根據不同物料分階段滅菌特點,采用連續噴射式、熱能回收型系統,并用計算機控制。第三,發酵降溫冷卻水系統:根據不同菌種,具有不同發酵階段溫度的特點,采用冷水和循環水兼顧的系統,實現節能降耗,采用計算機控制。第四,發酵系統要采用大型發酵罐,盡可能增大冷卻面積。采用先進的攪拌器,合理配置漿葉,降低功率消耗、有利于溶氧,并采用變頻電機,這是發酵系統降耗的關鍵;發酵過程的流加糖系統要采用計算機控制,并與發酵狀態監測系統連鎖;設置后發酵罐,合理利用發酵過程的特點,降低殘糖,提高單位發酵罐體積的產能。

2.3 提取工藝技術路線

隨著國家清潔生產政策的出臺,以及新技術、新設備的出現,為淘汰谷氨酸全母液等電離交提取技術,推動濃縮等電提取工藝技術和新生的提取工藝技術進步,創造了良好的契機。實際上,上世紀90年代后期,人們已在不斷紛紛推出新的提取工藝技術,許多企業已開始采用新設備、新技術進行大膽的嘗試,有的已取得豐碩成果。

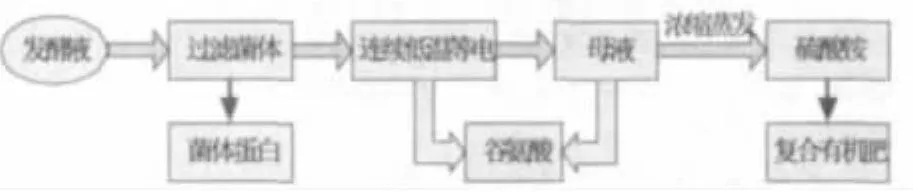

筆者曾為在東北建設大型谷氨酸企業,對谷氨酸行業進行了考察,并與業內人士進行了詳盡的探討。筆者認為必須淘汰谷氨酸全母液等電離交提取技術,建議采用連續低溫等電濃縮法工藝,該提取工藝的優點是可獲得高質量的菌體蛋白、硫酸銨、有機復合肥;谷氨酸收率高,只有少量谷氨酸需要轉晶;排除的廢水只有蒸發冷凝液,污水處理容易;生產勞動強度低,易于實現計算機控制。

連續低溫等電濃縮法工藝技術路線如下:

3 展望我國谷氨酸生產技術應進一步把握的發展方向

隨著生物技術革命性的快速發展,酶制劑和發酵菌種必將得到快速發展,同時隨著新設備、新技術在谷氨酸生產系統上的應用,我國谷氨酸生產技術必將得到進一步的發展,加強谷氨酸生產基礎技術的開發和把握好谷氨酸生產基礎技術的發展方向,將為我們在享受鮮美的同時,實現節能降耗,人類與環境和諧的進步,起到積極的作用。

[1]周秀琴;谷氨酸發酵液除菌體提取谷氨酸研究進展,發酵科技通訊,V28(1),2009年.

[2]徐洪昌,金杼等;發酵法生產谷氨酸的谷氨酸提取工藝(專利),中華人民共和國知識產權局,2004年.

[3]周秀琴;日本生產谷氨酸高效率的方法,中國食品工業協會發酵工程研究會2000年度技術經驗交流會論文集,2000年.