隔膜熱處理對鋰離子電池性能的影響

李 賀,陳志奎,侯小賀,于申軍

(天津力神電池股份有限公司,天津 300384)

隔膜是鋰離子電池的重要組成部分,近年來,對隔膜處理的研究日益受到關注[1],如摻雜[2]、表面涂覆[3]等。這些措施雖然對隔膜的性能有所改善,但工藝過程復雜,增加了制造成本,并不適于現階段產業化的要求。文獻[4]報道通過電子束輻射處理,可提高隔膜的熱機械強度,防止高溫貯存時因隔膜收縮引起的電池內部短路。

電子束輻射與熱處理對隔膜的作用類似,而熱處理對隔膜及電池性能影響的報道很少,加之熱處理工藝簡單,容易實施,因此本文作者研究了熱處理對隔膜及電池的影響。

1 實驗

1.1 材料及分析

實驗所用隔膜為聚乙烯(PE)單層隔膜(日本產)。用4320型空氣滲透測試儀(美國產)測定空氣滲透性;用3300型機械實驗機(美國產)測試抗穿刺強度;用JSM-6360LV型掃描電子顯微鏡(日本產)觀察形貌;計算孔隙體積占隔膜總體積的比例,得到孔隙率。

1.2 電池的制作

實驗電池為053450型,正極材料為 LiCoO2(湖南產)、粘結劑聚偏二氟乙烯(PVDF,日本產)和乙炔黑(日本產),質量比為 96∶2∶2;負極材料為石墨碳粉(日本產)、粘結劑 PVDF和乙炔黑(日本產),質量比為 94∶4∶2;電解液為 1.0 mol/L LiPF6/EC+EMC+DEC(體積比1∶1∶1,天津產)。隔膜處理工藝為:①卷繞后極組經預熱處理的工藝;②未經處理的原有工藝。預熱處理為:將極組置于烘箱內,以5℃/min的速率升溫至規定溫度并保持一定時間,自然冷卻后取出。

1.3 性能測試

采用BT2000型測試柜(美國產)測試電性能和過充電性能;采用AX-1242N型電壓阻抗測試儀(日本產)測試電壓和內阻。安全性能測試均按照UL-1642標準[5],其中熱箱為PHH101型高溫試驗箱(日本產),模擬內部短路測試采用電池擠壓測試儀(北京產)。

2 結果與討論

2.1 熱處理對隔膜物理性質的影響

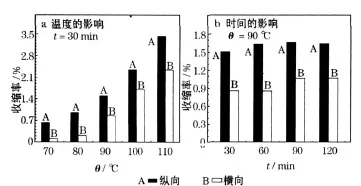

熱處理溫度和時間對隔膜收縮率的影響見圖1。

圖1 隔膜熱處理后的收縮率Fig.1 The shrinkage ratio of the separator after heat treating

從圖1a可知,隨著溫度的升高,隔膜的縱向和橫向收縮率均不斷增大,且縱向收縮率更大。這主要與隔膜的制備工藝有關。熱處理溫度高于100℃時,隔膜的縱向收縮率達到了2.4%,邊緣已經彎曲,會影響電池的制造,因此應將熱處理溫度控制在100℃以下。在90℃下熱處理30 min的隔膜,縱向、橫向收縮率分別為1.5%和0.8%。40 mm寬的隔膜在90℃下熱處理,寬度減少0.3 mm,對邊緣的影響很小,可滿足極組對齊度的要求。鑒于常規生產極組烘干的溫度為80℃,隔膜熱處理溫度以90℃為宜。從圖1b可知,熱處理時間對隔膜收縮率的影響很小,選定熱處理時間為30 min。

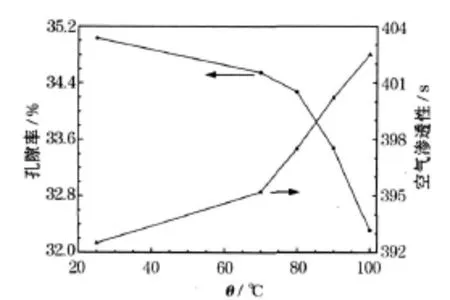

隔膜的孔隙率和空氣滲透性對電池性能的影響較大。圖2是隔膜在不同溫度下熱處理30 min后的孔隙率和空氣滲透性。

圖2 隔膜在不同溫度下熱處理30 min后的孔隙率和空氣滲透性Fig.2 The porosity and air permeability of the separator after heat treating at different temperature for 30 min

從圖2可知,隨著熱處理溫度的升高,隔膜的孔隙率和空氣滲透性均逐漸降低,在90℃下熱處理的隔膜,孔隙率由35.0%降低到 33.5%,空氣滲透性由392 s增加到400 s,變化范圍均在允許值之內,對電池電性能的影響有限。

綜合上述實驗結果,選定隔膜在90℃下熱處理30 min。

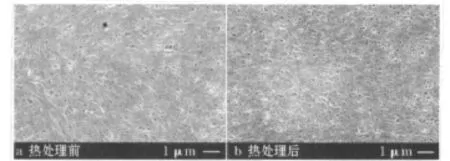

圖3為隔膜熱處理前后的SEM圖。

圖3 隔膜熱處理前后的SEM圖Fig.3 SEM photographs of the separator before and after heat treating

從圖3可知,熱處理后隔膜的表面形貌變化不大,但由于聚乙烯本身性質的原因,熱處理會導致隔膜收縮,細微的孔徑變小,孔隙率下降,也會使單位體積的聚乙烯含量增加,機械強度和穿刺強度得到提高。

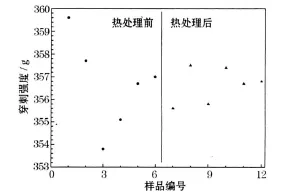

隔膜熱處理前后的穿刺強度見圖4。

圖4 隔膜熱處理前后的穿刺強度Fig.4 The puncture strength of the separator before and after heat treating

從圖4可知,熱處理前后隔膜的穿刺強度變化不大,但熱處理后的一致性得到提高。這可能是因為隔膜在熱處理后的孔隙率降低,使結構變得均勻。

2.2 隔膜熱處理對電池電性能的影響

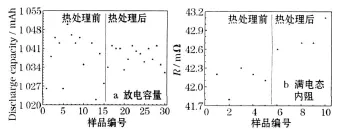

隔膜決定了電池的界面結構、內阻等,直接影響電池的容量及循環性能。隔膜熱處理前后電池化成后的容量與滿電態內阻見圖5。

圖5 隔膜熱處理前后電池化成后的放電容量和滿電態內阻Fig.5 Discharge capacity and full-charged internal resistance of batteries after formation with separators before and after heat treating

從圖5可知,隔膜熱處理前的電池,容量分布得寬且不均勻;隔膜熱處理后的電池,容量分布得窄且均勻,容量一致性較好。隔膜熱處理提高了電池的容量一致性,提高了電池的合格率。在電池容量一致性變好的情況下,電池的內阻有所增大。隔膜熱處理前的電池,內阻約為42.2 mΩ;隔膜熱處理后的電池,內阻增加了約0.5 mΩ,說明隔膜熱處理對電池內阻的影響很小。

在實際生產時,自放電對電池合格率的影響較大。自放電的本質是帶正電的顆粒或離子通過隔膜在負極還原放電。避免正極活性材料中帶正電的顆粒或離子通過隔膜,是減輕自放電行為的最好方法。

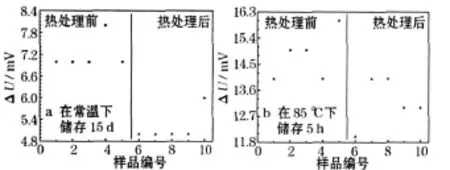

隔膜熱處理前后滿電態電池的自放電情況見圖6。

圖6 隔膜熱處理前后滿電態電池的自放電情況Fig.6 Self-discharge condition of full-charged batteries with separators before and after heat treating

從圖6a可知,在常溫下儲存15 d后,隔膜熱處理前的電池,電壓下降了約 7 mV;而隔膜熱處理后的電池下降約5 mV,表現出良好的低自放電性能。在85℃下儲存5 h后,隔膜熱處理后的電池同樣具有較低的自放電率(圖6b)。這主要是因為隔膜經熱處理后,會導致結構收縮、細微的孔徑變小及孔隙率下降。這些因素均對正極活性材料的顆粒或離子穿過隔膜起到很好的阻礙作用。

2.3 隔膜熱處理對電池安全性能的影響

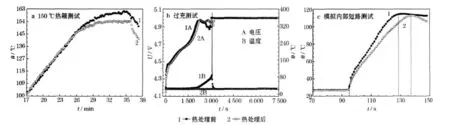

隔膜經熱處理后,熱機械強度和穿刺強度得到提高,減輕了自身損傷和高溫收縮而導致電池內部短路的問題。對隔膜熱處理前后的滿電態電池進行了熱箱、過充電和模擬內部短路測試,以綜合評價隔膜熱處理對電池安全性能的影響,結果見圖7。

從圖7a可知,兩種電池均能通過熱箱測試,但最高溫度不同。隔膜熱處理前的電池,最高溫度約為161℃;而隔膜熱處理后的電池約為154℃,表現出較好的熱穩定性。

圖7 隔膜熱處理前后滿電態電池的安全性能測試結果Fig.7 The safety performance test results of full-charged batteries with separators before and after heat treating

從圖7b可知,隔膜熱處理前的電池,未通過過充測試,而隔膜熱處理后的電池順利通過了過充測試。從過充電池失效的機理分析,隔膜熱處理對電池的過充性能有一定的影響。負極達到滿電態以后繼續充電,會使金屬鋰在負極表面沉積(即析鋰),產生鋰枝晶。隨著充電的繼續進行,鋰枝晶逐漸生長,其中一些會刺穿隔膜,造成微短路,使電池溫度升高,引起正極反應,最終導致電池失效。熱處理能使隔膜的結構變得更均勻,提高了穿刺強度,特別是降低了鋰枝晶對隔膜的損傷,避免了微短路的發生,因此隔膜熱處理能改善電池的過充安全性能。

從圖7c可知,電池的最高溫度均超過了110℃,開始內部短路到達最高溫度的時間(失效時間)有所不同。隔膜熱處理前的電池,失效時間約為35 s,而隔膜熱處理后的電池約為42 s;從曲線的斜率可以看出,隔膜熱處理后的電池的升溫速率有所下降。熱處理可提高隔膜的熱機械強度和穿刺強度,延長電池的失效時間,提高電池的散熱效率,改善電池的安全性能。

3 結論

隔膜在90℃下熱處理30 min后,橫向和縱向收縮率僅為1.5%和0.8%,可滿足極組對齊度的要求。熱處理會導致隔膜孔隙率下降,但會提高穿刺強度。隔膜熱處理降低了局部缺陷對電池電性能的影響,電池容量分布一致性變好,自放電降低;同時可改善電池的過充安全性能,將電池內短路的失效時間從35 s延長至42 s,改善了電池的安全性能。

[1]Kim J Y,Lee Y B,Lim D Y.Plasma-modified polyethylene membrane as a separator for lithium-ion polymer battery[J].Electrochim Acta,2009,54(14):3 714-3 719.

[2]BAI Ying(白瑩),WU Chuan(吳川),WU Feng(吳峰),et al.納米SiO2對聚合物隔膜的影響[J].Battery Bimonthly(電池),2006,36(3):165-167.

[3]Li Z H,Su G Y,Wang X Y,et al.Micro-porous P(VDF-HFP)-based polymer electrolyte filled with Al2O3nanoparticles[J].Solid State Ionics,2005,176(23-24):1 903-1 908.

[4]中山靖章.電池用セパレータ及び電池[P].JP:JP200302 2793A,2003-01-24.

[5]UL-1642-2005,Standard for Safety for Lithium Batteries[S].