鹽水凍結法在盾構出洞土體加固中的應用

趙宏威

(中鐵十三局集團第三工程有限公司,110000,沈陽∥工程師)

盾構出洞施工中最重要的一環是對端頭井加固。盾構出洞施工時,當井壁封門拆除后,如封門后土體不能自立,井外水、土將不斷從洞圈與盾構或隧道之間的間隙涌入井內,輕則造成洞口周圍大面積地表下沉而危及地下管線及附近建筑物,重則導致工作井被淹。分析國內許多出洞施工失敗案例,發現其失敗的原因大多是土體加固效果不佳、土體穩定性差,導致盾構出洞時發生涌水、涌砂,最后導致事故發生[1-2]。因此,必須對盾構出洞口附近一定范圍土體進行有效加固,使其強度提高、透水性減弱,并保證出洞期間洞口土體具有自身保持穩定的能力。端頭井加固的方法很多,如注漿加固、深層攪拌樁加固、旋噴樁加固、凍結加固等。每種方法有其自身的優缺點和適用范圍,只有根據土層和周邊環境選擇合適的加固方法,才能達到滿意的效果[3-4]。鹽水凍結法在工程中已得到廣泛的應用,特別是在礦山工程及地鐵工程的建設中[5]。本文著重介紹鹽水凍結法在某盾構隧道出洞土體加固中的應用。

1 工程概況

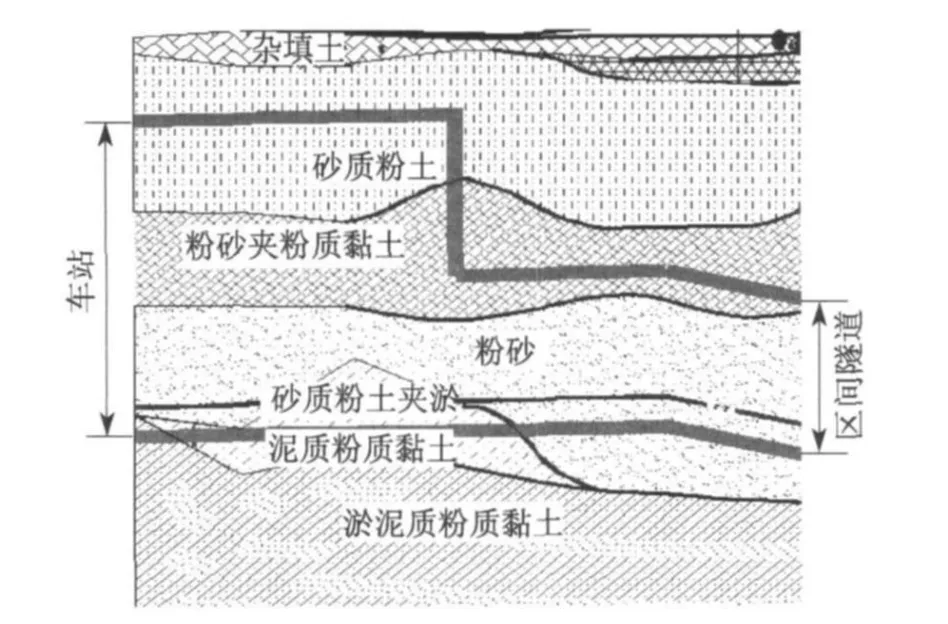

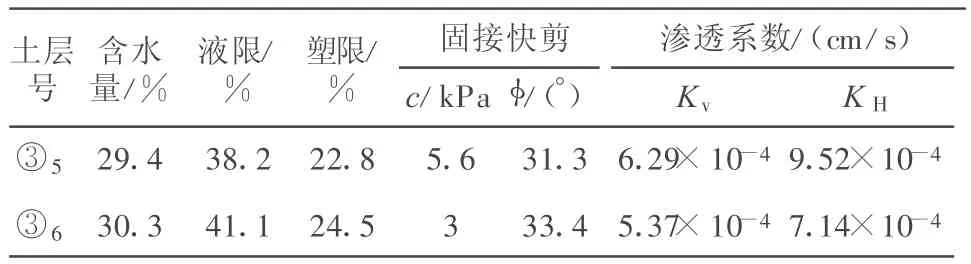

某盾構隧道襯砌環由3塊標準塊、2塊連接塊和1塊封頂塊構成。其管片內徑為5.5 m,厚度為0.35 m,采用錯縫拼裝,接縫防水采用彈性橡膠密封墊+嵌縫材料。該隧道采用φ6 340 mm加泥式土壓平衡盾構施工,出洞時洞口的中心埋深為12.865 m。盾構主要穿越③5粉砂夾粉質黏土和③6粉砂層。圖1為出洞段地質剖面圖。表1為盾構穿越各主要土層的物理力學指標。

圖1 某盾構出洞土體地質剖面圖

表1 盾構穿越土層的主要物理力學指標

2 凍結設計

2.1 凍土基本參數計算

根據出洞段的水文地質資料,設計凍土墻平均溫度為-10℃。該土層凍土的各參數設計取值為抗壓強度 σ壓 =3.5 MPa,抗拉強度 σ拉 =2 MPa,抗剪強度τs=1.6 MPa,并將凍結加固體按一圓板計算[6]。

2.1.1 凍土墻厚度的確定

洞口直徑為6.7 m,洞口的中心埋深為12.865 m,洞口的底緣深度H為16.215 m。則洞口底緣的水土壓力為:

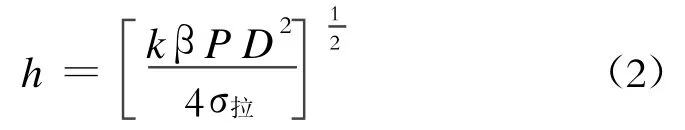

假定加固體為整體板塊而承受水壓力,運用日本計算理論計算加固體(即凍土墻)的厚度:

式中:

h——計算加固體厚度;

P——水土壓力,0.21 MPa;

D——加固體開挖內直徑,6.7 m;

β——系數,1.2;

k——安全系數,2.0。

通過計算可得凍土墻厚度h=1.68 m。

2.1.2 凍土墻厚度的驗算

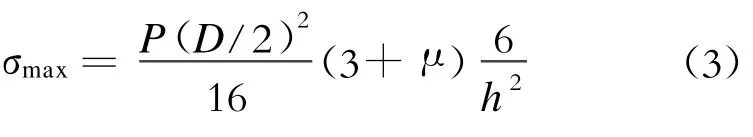

運用我國建筑結構靜力計算理論公式進行驗算[6]。圓板中心所受最大彎曲應力計算公式為:

式中:

μ——凍土泊松比,0.35。

通過計算可知,σmax=1.04 MPa<σ拉=2 MPa,則其安全系數k==1.92。

加固體的最大剪切應力為:

則通過計算可知,τmax=0.209 MPa<τs=1.6 MPa,其安全系數k==7.6。

從上述計算可知,當凍土墻厚h=1.68 m時,其彎曲應力、剪應力均滿足要求。結合以往凍結經驗,實際取h=1.7 m。

2.2 凍結方案

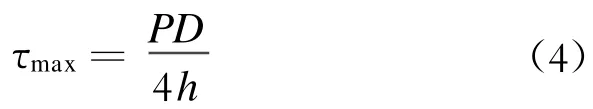

凍結加固范圍為洞門上下左右外側各3 m,即凍結深度范圍為地面以下6.7~19.25 m。凍結孔數23個,凍結孔間距為 0.8 m,排間距為 0.7 m,設計最大終孔間距為1.2 m,距地下連續墻墻壁0.3 m;凍結管選用φ127 mm(厚4.5 mm)的20#低碳無縫鋼管。測溫孔3個,深度為9~19.25 m,布置在隧道內測和外側,不布置在盾構掘進區域內。每個測溫孔內分別放置5條測溫線(設置5個測溫點)。測溫點深度距離地表面分別為7 m、10 m、13 m、16 m、19 m;測溫孔管選用φ45 mm(厚 3.5 mm)的20#低碳無縫鋼管。凍結加固示意如圖2所示。鹽水凍結現場如圖3所示。

圖2 凍結加固示意圖

圖3 鹽水冷凍現場圖片

3 凍結效果評價

3.1 總去回路溫差

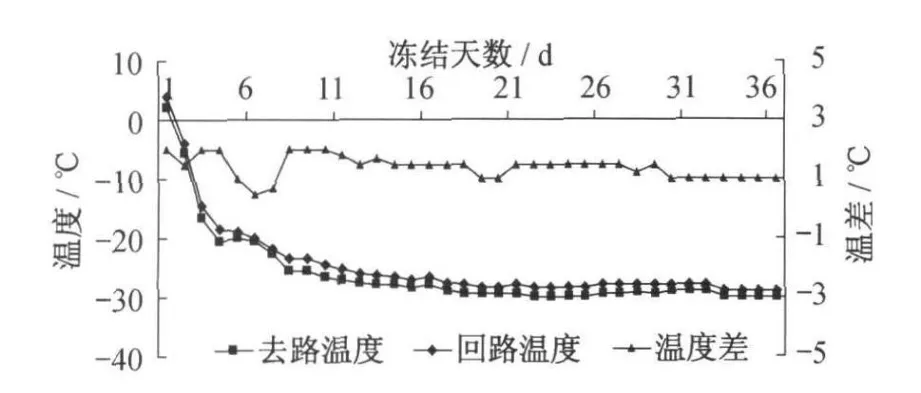

鹽水總去回路溫差不大于2℃才能達到設計要求。圖4為總去回路溫度和總去回路溫差圖。

由圖4可知,積極凍結4 d后鹽水溫度已下降至-18℃以下,積極凍結 8 d后鹽水溫度下降至-24℃;凍結系統正常運轉,期間鹽水溫度降至-25~-30℃以下,且記錄表明凍結管無鹽水漏失。鹽水總去回路溫差穩定在1.0℃,滿足設計要求。

圖4 總去回路溫度和溫差圖

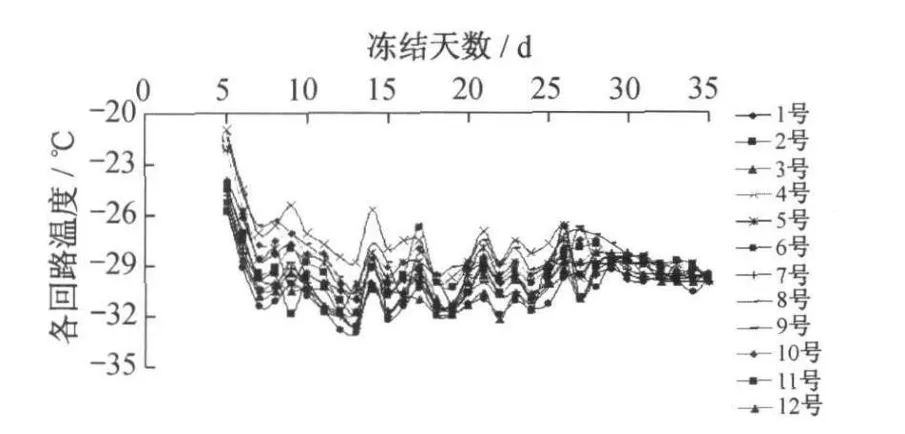

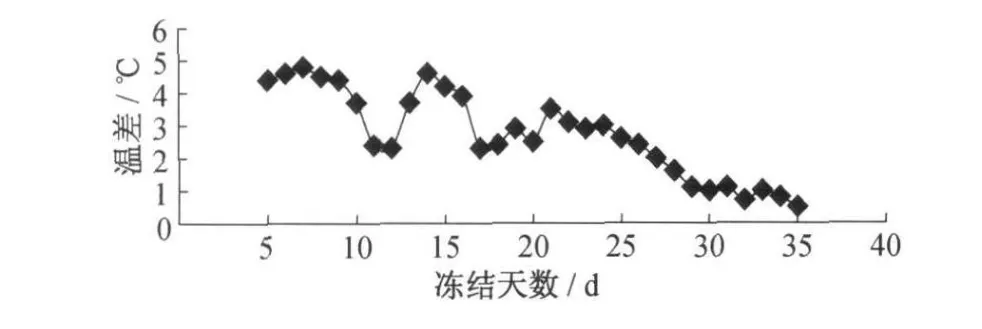

3.2 各孔組去回路溫差

凍結系統各孔組之間,鹽水的去回路溫差不大于1.2℃才滿足設計要求。圖5為各孔組回路溫度變化示意圖。圖6為各孔組去回路最大溫差變化示意圖。

圖5 各孔組回路溫度變化示意圖

圖6 各孔組去回路最大溫差變化示意圖

從圖5可知,在積極凍結10 d后,各組回路溫度基本在-29~-32℃之間波動。從圖6可知,在積極凍結35 d后,凍結系統各孔組之間最大鹽水去回路溫差為0.5℃;從趨勢上看,各孔組間的鹽水去回路最大溫差穩定在1℃以內,滿足設計要求。

3.3 凍結壁厚度

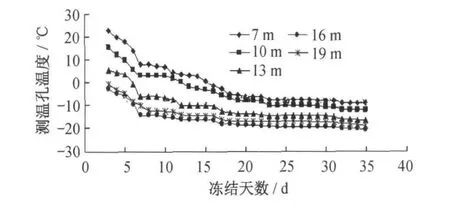

根據測溫孔溫度的變化情況可以推斷凍結壁厚度的發展[7]。圖7為1號測溫孔內不同深度的溫度變化情況。

根據各個測溫孔的測溫記錄:1#、2#、3#測溫孔計算凍土發展速度分別為55 mm/d、33 mm/d、25 mm/d。根據上述發展速度,凍結35 d后,最慢向外凍結發展半徑為r=25 mm/d×35 d=875 mm;而最快向外凍結發展半徑為r=55 mm/d×35 d=1 925 mm。取平均發展速度計算得凍結35 d后,發展半徑為1 300 mm,由此得到的凍結帷幕厚度最薄為2 236 mm,大于設計的1.7 m。因此凍結帷幕厚度已滿足設計要求。通過1#測溫孔得出凍結壁平均溫度為-10.17℃,通過2#測溫孔得出凍結壁平均溫度為-10.26℃,均滿足設計要求。

圖7 1號測溫孔內不同深度的溫度變化情況

3.4 洞門孔鉆探檢測

積極凍結35 d后在洞門圈上、凍結孔布置圈內和凍結薄弱區范圍內各開一探測觀察孔,以實際觀測凍土墻的效果。即在洞門圈內以及離洞門圈周圍0.5 m的位置,各開一個探測觀察孔。開孔深度為0.9 m。觀測結果顯示,孔內土體已凍結,無水流出,說明凍結已達到設計要求。

3.5 出洞情況

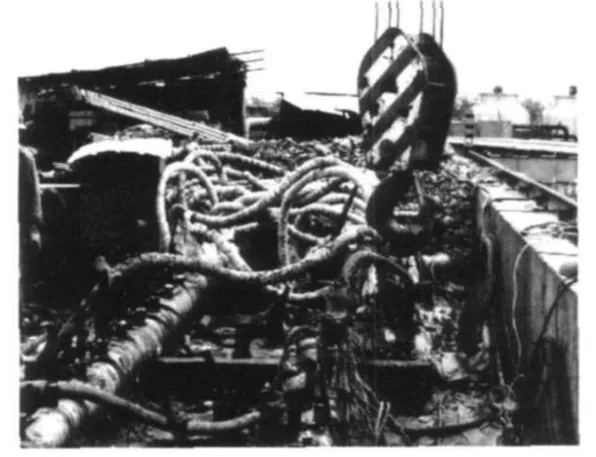

圖8 拔凍結管

根據上述分析可知,鹽水凍結已達到設計要求,滿足盾構出洞要求,故可以鑿除洞門處的內襯墻和地下連續墻。

洞門鑿除后,就開始拔出凍結管。圖8為拔凍結管現場。

拔凍結管的注意事項如下:

1)拔管要在盾構機進入破開的地下連續墻墻壁內,且安裝好密封裝置后進行。盾構頭部距凍土墻不小于0.2 m,以防影響拔管。

2)依次先拔第一、第二排盾構行進區的凍結管,不需等到完全解凍。將隧道內凍結管拔至隧道頂板以上0.5 m左右,并作二次凍結準備。

3)在隧道范圍內所有的凍結管全部拔出盾構頂板以上后,盾構方可開始推進,以防盾構推進系統損壞凍結管。

4)待盾構全部出洞后,再拔起盾構掘進區以外的凍結管。

5)最后,每拔完一根凍結管要及時進行填充。在隧道頂板以下充填黃砂,隧道頂板以上填充水泥漿,并添加適量的速凝劑,使其快速凝固,以防止盾構在推進過程中泥漿從孔中串出。

4 結語

1)借用圓板理論,結合該工程實際情況,確定了端頭井土體鹽水凍結的設計參數。

2)積極凍結35 d后,凍結系統各孔組之間最大鹽水去回路溫差為0.5℃,滿足設計要求。

3)在積極凍結35 d后,端頭井土體凍結壁厚度達到了設計的要求,滿足了盾構出洞條件。

4)通過鹽水凍結法施工后,盾構順利出洞,期間未發生涌水、涌砂現象。

[1]秦漢禮.軟弱地層盾構始發施工技術[J].隧道建設,2006,26(B05):15.

[2]王圣濤,石雷,孫成山.深孔注漿技術在盾構始發端頭土體加固施工中的應用[J].廣東科技,2009(6):205.

[3]馬四新.凍結法在盾構始發和到達工程中的應用[J].山西建筑,2005,31(14):64.

[4]劉瑋.盾構始發洞口攪拌樁加固的設計和施工[J].廣東土木與建筑,2003(9):5.

[5]徐兵壯,崔海濤.地層凍結技術在地鐵建設中的應用[J].鐵道建筑技術,2001(3):6.

[6]秦愛芳,李永和.人工土層凍結法加固在盾構出洞施工中的應用[J].巖土力學,2004(11):449.

[7]胡向東,白 楠,余 鋒.單排管凍結溫度場ТРУПАК和БАХОЛДИН公式的適用性[J].同濟大學學報:自然科學版,2008,36(7):906.