沖擊式水輪機轉輪水斗整體數控加工工藝及編程技術的研究

王 波 , 劉獻禮, 杜金成, 徐 雷, 岳彩旭

( 1. 哈爾濱電機廠有限責任公司,哈爾濱 150040; 2. 哈爾濱理工大學,哈爾濱 150080 )

1 概述

沖擊式水輪機具有結構簡單、效率平緩、使用水頭高、抗泥沙磨蝕性能好等優點,因此,國內外在100-1770m水頭范圍內,廣泛選擇沖擊式機組。沖擊式水輪機轉輪也稱水斗(如圖1所示),目前國內外水斗有三種制造工藝:整鑄打磨、整鑄數控加工、整鍛數控加工。以往,國內生產廠家大都采用整鑄打磨成型,其水斗型線誤差大,性能難以保證。由于制造缺陷,斷斗現象時有發生,給水電站造成巨大損失。轉輪整體鍛造后數控加工,不僅可以保證水斗的型線和尺寸公差,保證其水力性能,還能有效防止斷斗現象,延長轉輪的使用壽命。

2 沖擊式轉輪制造的發展歷程

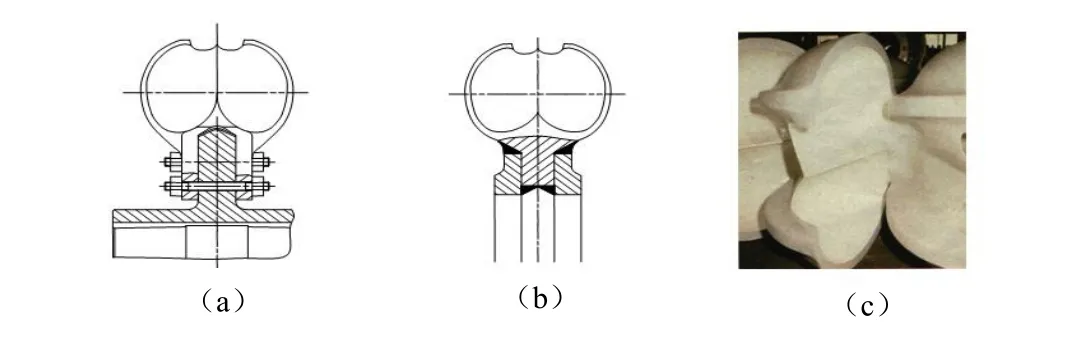

2.1 非數控加工

在上世紀70年代前,受鑄造技術的限制,水斗式轉輪常見的形式為裝配組合方式,如圖2a所示。其優點是容易鑄造、個別水斗損壞時換修方便。但把合螺栓承受巨大的脈沖載荷,容易斷裂。隨著焊接技術的發展,逐漸出現了鑄焊轉輪,如圖2b所示。但是焊接質量直接關系到轉輪的壽命,在使用過程中易出現裂焊或者應力集中等現象。鑄造技術的發展促進了整鑄轉輪的出現,如圖2c所示。其加工過程為先鑄造轉輪毛坯,然后利用樣板手工打磨轉輪的水斗。鑄件的強度和質量決定水斗的使用水頭,在運行過程中,往往會出現斷斗現象。

圖1 沖擊式水輪機轉輪的水斗

隨著CAD/CAM技術、刀具技術、金屬切削技術和數控機床的發展,數控加工的水斗結構應運而生。

圖2 水輪機轉輪非數控加工結構

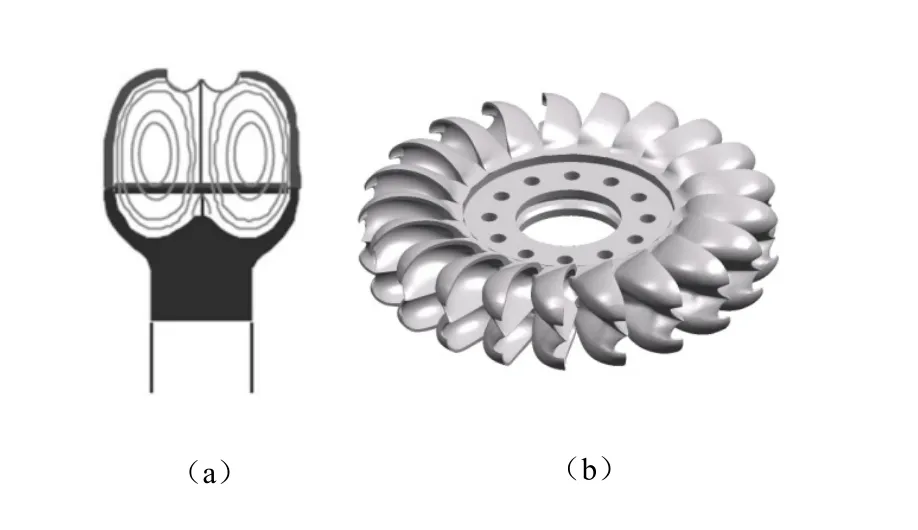

2.2 數控加工

在數控加工轉輪技術出現初期,由于尺寸限制,水斗不能一次成型,經歷了分鑄和微焊兩個過程,即數控加工和焊接組合,如圖3a所示。這種結構雖然降低了數控加工的難度,但必須留有較大的微焊余量二次數控加工,且焊接部分的應力控制很困難。隨著數控技術的發展,水輪機轉輪實現了整體數控加工,如圖3b所示。這種方法不但提高了水斗型線的準確性,而且能夠解決斷斗問題。目前,鍛造毛坯或鑄造毛坯整體數控加工已代表沖擊式轉輪制造發展的主流方向。

圖3 水輪機轉輪結構

3 沖擊式轉輪整體數控加工方案

國外鍛造后整體機械加工轉輪多采用專用水斗轉輪加工機床---數控轉臺結合五軸數控加工。限于國內沒有專用機床以及國內三軸設備較多的現狀,研究直接使用普通轉臺的三軸機床來加工水斗轉輪具有很重要的意義。一般情況下,自由曲面都采用五軸加工,對于含有諸多自由曲面且形狀極其復雜的水斗轉輪的整體數控加工用三軸機床來實現,要完全達到五軸機床相同的加工結果,是實現整體數控加工水斗需要解決的關鍵技術,轉輪整體加工制造技術方案如圖4所示。

圖4 整體數控加工水斗轉輪制造技術方案

以某電站節圓直徑 1.74m,最大外徑 2.048m的21個水斗的原型機轉輪為依托,其材質為0Cr13Ni4Mo的實際轉輪進行示范驗證。該轉輪的理輪重量2.43t,毛坯重約9t,加工量為整個毛坯重量的73%,這樣大的加工余量必須提高數控加工的效率,因為過長的加工周期對企業來說是難以承受的,因此,合理的加工工藝對整體數控加工轉輪至關重要。

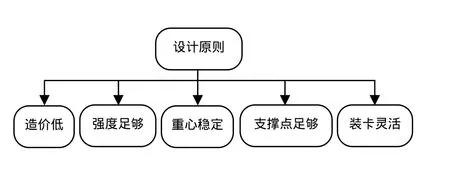

3.1 夾具設計

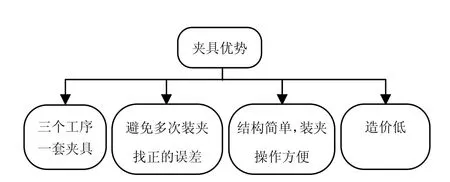

圖5 夾具設計原則

圖5及圖6顯示了本項目夾具實際的原則和優勢。

圖6 夾具設計優勢

圖7 插銑現場加工

3.2 切削方式的選擇

3.2.1 插銑加工法

插銑法(plunge milling)又稱為Z軸銑削法,是實現高切除率金屬切削最有效的加工方法之一。對于難加工材料的曲面加工、切槽加工以及刀具懸伸長度較大的加工,插銑法的加工效率遠遠高于常規的端面銑削法。事實上,在需要快速切除大量金屬材料時,采用插銑法可使加工時間縮短一半以上[1]。

插銑法由于其在技術上的不斷成熟和其優點,近年來在機械加工中應用越來越廣泛。因此,在加工整體轉輪大余量的去除和粗、半精加工過程中非插銑刀不可。

但插銑刀只有刀具外徑具有刀片的部分參與切削,必須有進刀的空間,進刀和走刀方式都極其嚴格,因此編程相當困難。

3.2.2 高速切削加工法

小切深大進給是現代快速去除大余量的發展方向,得到工業界越來越廣泛的應用,它相對傳統加工具有顯著的優越性,具體來說有以下特點:

(1)可提高生產效率:高速切削加工允許使用較大的進給率,比常規切削加工提高5~10倍,單位時間材料切除率可提高3~6倍。

(2)加工能耗低,節省制造資源:由于單位功率的金屬切除率高、能耗低、工件的在制時間短,從而提高了能源和設備的利用率,降低了切削加工在制造系統資源總量中的比例[2]。這些特點正符合整體水斗加工的需要,因此,高速加工切削法也是水斗加工的一種選擇。

上述兩種方法的合理結合是提高整體水斗加工效率必不可少的工藝方案。

3.3 刀柄設計及優化

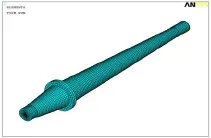

本項目所研究的水斗的尖部到根部的距離465mm,而最底部只能容納φ20 mm的刀具,加工過程中所需刀具的長度和直徑比已達到了1:14.9,為此,本項目通過不銹鋼插銑實驗,對比了不同加工條件下刀柄震動和插銑加工表面質量,為減小刀具撓曲變形和防止發生振顫提供了原始數據;通過建立切削條件和切削力的數學模型,建立了切削條件與刀具和刀柄強度之間的關系,為加工條件的優化和刀柄結構的優化的設計奠定了基礎;應用振動學及金屬切削理論和CAD/CAM/CAE技術,優化刀具的選擇和切削參數的配匹。通過理論計算并依據刀具在切削過程中切觸點的位置和受力方向進行了有限元分析,定制了特殊材質的錐度刀柄。圖8所示出了由于刀柄過長所產生的振動造成了刀具的損壞。

圖9和圖10顯示了刀柄受力有限元分析情況,從圖中可以看出刀柄根部受到的應力最大,但始終是在加工過程中受到的最大應力范圍之內,說明自主設計的刀柄符合加工要求。

圖8 振動造成的刀具損壞

圖9 有限元網格剖分

圖10 整體與局部放大應力分布

4 數控加工程序編制

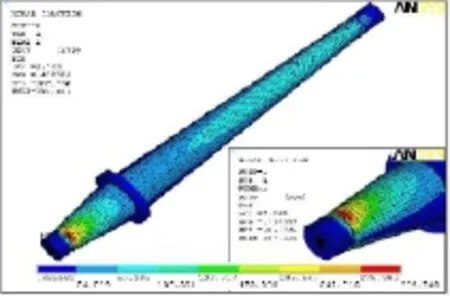

沖擊式水輪機轉輪有著緊湊的斗式結構和單個水斗狹長的特點(如圖11所示),在整體數控加工過程中,出現很多工藝難點和數控編程難點,因此需要對傳統的三軸銑削加工方式做出改進和優化,以能更好地和更安全地整體加工出沖擊式水輪機轉輪。

圖11 緊湊的斗式結構和單個水斗的狹長結構

加工轉輪水斗曲面時,除了刀具與被加工水斗之間發生干涉外,刀具極易與相鄰水斗發生干涉,怎樣處理多約束面的干涉問題,是數控加工的第一步,優化加工程序和刀具路徑以改變刀具切削過程的受力狀態,抑制刀具切削過程的振動是提高加工效率和加工質量必不可少的手段,大于73%的材料去除量也使得必須優化編程工藝。

4.1 多約束面的干涉處理

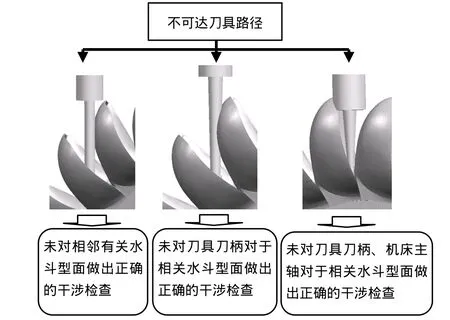

沖擊式水輪機轉輪結構復雜,開放性差,勺型水斗緊密分布在轉輪周邊上,水斗與水斗之間在根部緊密相連,理論模型顯示它們成一種互相咬合的形態。編程處理時采用多區域干涉檢查,同時加入刀柄和機床主軸防撞干涉檢查,解決了這種復雜區域處狹窄通道的數控加工編程的第一步。

如圖 12所示分析了各種不當的多約束面干涉處理方式,圖13則為正確的多約束面干涉處理方式。

圖12 多約束條件下不當的干涉處理方式

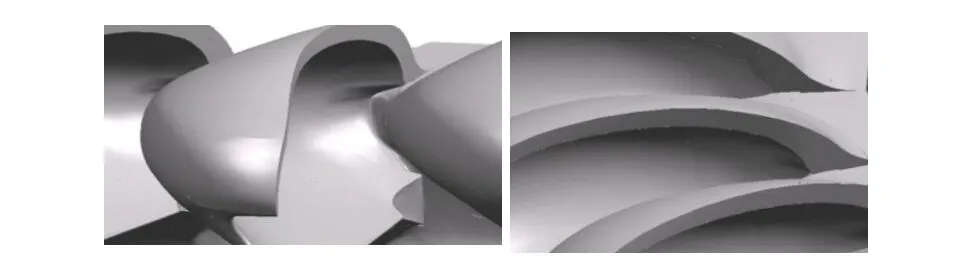

4.2 曲面與刀具切觸點匹配加工法抑制加工過程的振動

利用曲面與刀具切觸點匹配加工法,通過控制刀具切觸點的位置從而控制刀具加工過程的受力狀態,有針對性地減少引起刀具加工過程中的徑向力,提高加工效率和加工質量。

圖13 多約束條件下正確的干涉檢查方式和實際加工效果

圖14 曲面與刀具切觸點示意圖

圖15 曲面與刀具切觸點匹配實際加工效果

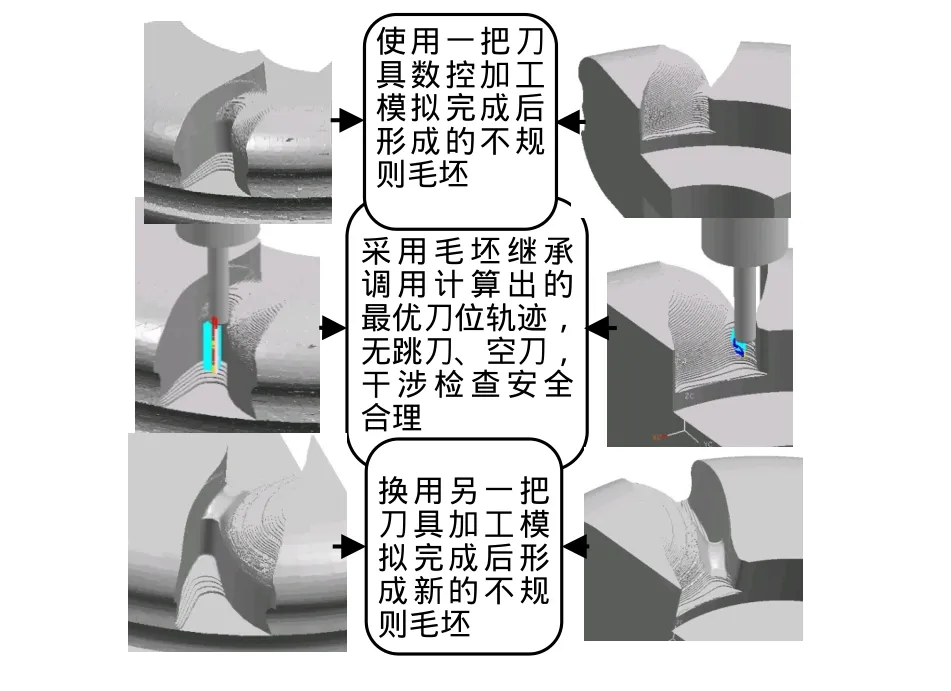

4.3 數控編程過程不規則毛坯的頻繁順序繼承調用

針對整體轉輪毛坯加工余量大,形狀不規則等加工難點,實現三軸加工中的毛坯頻繁順序繼承調用,大大減少了數控加工過程的空走刀現象,提高了加工效率。毛坯的繼承調用可以多層次的調用,每一次加工完成三維模擬后形成新的毛坯都可以作為下一序列加工的理論毛坯。

圖16 不規則毛坯頻繁順序繼承調用編程及實際模擬加工效果

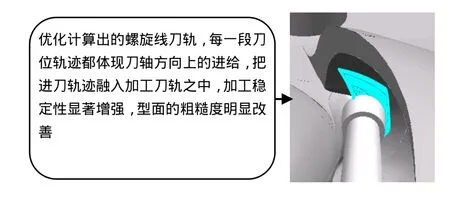

4.4 螺旋線曲面精加工法

建立近似螺旋線的走刀軌跡三軸精銑加工復雜曲面,使刀具軸向受力從而減少刀具加工過程的振動,提高加工效率和加工質量。

螺旋線曲面法向加工,是一種數控精銑的新工藝。在對所加工區域進行數控編程處理優化時,保證刀具的中心在與每一處加工區域的接觸點始終位于加工區域型面的法向上;同時刀具在每一段刀位軌跡上都要體現在刀軸方向上的進給,同時把正常的進刀軌跡融入加工的刀軌之中。經過優化處理后的刀位軌跡,在實際加工過程中,加工的穩定性顯著增強,型面的粗糙度明顯改善。

圖17 優化計算出的螺旋線刀軌

利用本項目的研究成果對轉輪模型進行實際加工,得出了優化的各種加工參數。

5 結論

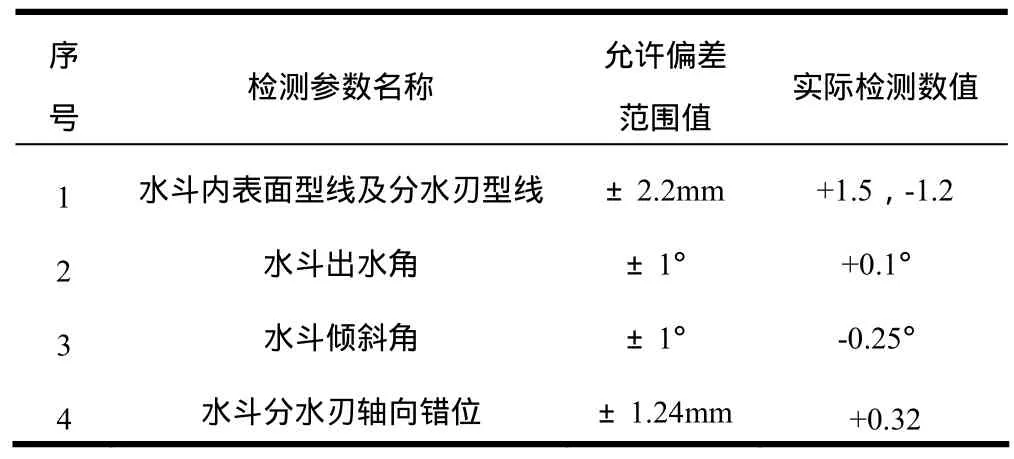

試加工的水斗轉輪直徑φ1740mm,水斗內表面最大寬度為440mm,水斗轉輪按GB/T10969-1996《水輪機通流部件技術條件》給定的允許偏差范圍進行檢測,主要參數見表1所示。由表1可以看出,整個水斗的加工質量比設計要求提高了一個精度等級。

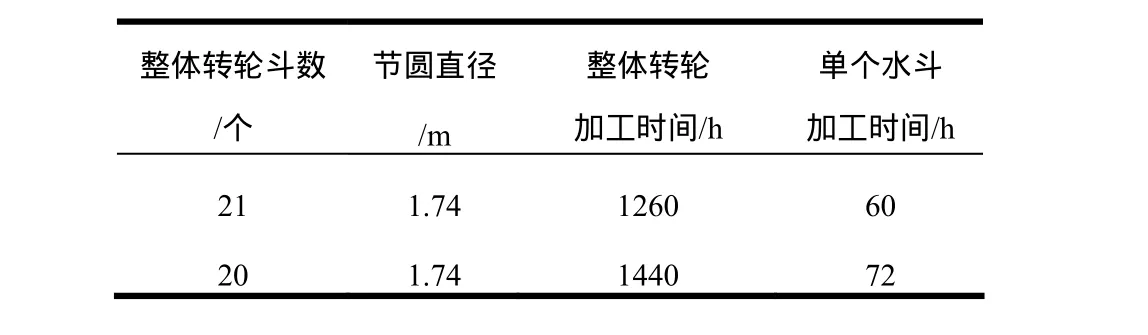

整鍛轉輪斗數越多,斗與斗之間的空間越狹窄,制造難度越大。本項目的整鍛轉輪的斗數是21個,難度等級高于20個,在加工精度相同的情況下效率對比如表2所示。從表2可以看出,單個斗的加工效率提高20%。

表1 水斗加工精度數據

表2 水斗加工效率數據

哈爾濱電機廠有限責任公司采用三軸聯動數控機床加工沖擊式水輪機整體轉輪,填補了國內空白。在市場競標中占據了主動地位。解決的主要問題有:

(1)采用三軸聯動數控機床實現了沖擊式水輪機整體轉輪多干涉、復雜曲面(密排水斗)的加工,達到了與五軸聯動同樣的加工功能。

(2)提出了一整套沖擊式水輪機整體轉輪加工工藝方案,開發了專用工裝,優化了加工工藝參數。

(3)實現了數控編程過程不規則毛坯的頻繁順序繼承調用,從而大大減少了數控加工過程的空走刀現象,提高了加工效率。

(4)利用曲面與刀具切觸點匹配加工法,通過控制刀具切觸點的位置從而控制刀具加工過程的受力狀態,有針對性地減少引起刀具加工過程中的徑向力,提高加工效率和加工質量。

(5)通過建立近似螺旋線的走刀軌跡三軸精加工復雜曲面,使刀具軸向受力從而減少刀具加工過程的振動,提高加工效率和加工質量。

(6)應用振動學及金屬切削原理結合CAD/CAM/CAE技術,解決了超長刀柄切削的振動抑制,刀位規劃時的約束及軌跡干涉問題。

[1]齊文國, 孫建軍, 等. 鋁合金插銑銑削力建模與分析[J]. 設計與研究, 2007, (1):32-34.

[2]唐立山. 高速切削工藝[J]. CAD/CAM 與制造業信息化, 2005,(9):64-65.