單管旋噴樁在南寧電廠泵房地基加固處理中的應用

趙志旋,王 正

(武警水電第一總隊工程技術處,南寧,530028)

1 工程概況

國電南寧電廠2×600MW級機組新建工程循環水泵房,位于南寧市橫縣六景鎮南局村郁江江畔。循環水泵房設計基底高程約為42.70m(1956m黃海高程,下同),進水間運行層標高71.8m,泵房基底需要加固處理范圍尺寸為32m×35m。泵房地基采用單管高壓旋噴樁加固,總樁數1450根,樁徑φ500mm,樁長約12m,經處理后的復合地基承載力特征值f≥400kPa。泵房兩側直立翼墻采用水泥攪拌樁加固土體,加固面積約為1400m2,總樁數1316根,樁徑φ850mm,間距550mm,加固最大深度約17m。

2 工程地質及水文地質條件

2.1 工程地質條件

循環水泵房地段為郁江左岸一級階地,地形較平坦,地面高程62.1m~67.0m,高差約5m,多為水稻田。引水明渠位于江岸斜坡地段,江邊岸坡上陡下緩,坡度15°~25°,岸坡坡高約25m,勘察期間河水高程約為62m,河底高程38m~43m,河水深20m~24m。據調查,勘察場地內未見滑坡、崩塌等不良物理地質現象,場地穩定。根據鉆孔揭露,場地地層主要有第四系耕(表)土、淤積層(Qf),沖洪積層(Qal+pl)、坡殘積層(Qsl+el)及白堊系下統上組(KC1)地層,由上至下依次分布:耕(表)土①、粉質粘土③1、粉質粘土③3、粉細砂④1、礫砂④2、圓礫⑤、強風化含礫砂巖⑦1、中等風化含礫砂巖⑦2。

2.2 工程水文地質條件

2.2.1 地表水。水泵房地段的地表水體為郁江,勘察期間水面高程約為62m,該河段1%洪水位約為69.24m,淹沒階地面。

2.2.2 地下水。場地地下水主要為土層孔隙水和基巖裂隙水。基巖裂隙水埋藏較深,對工程建設影響不大;循環水泵房地段孔隙水主要分布在階地的砂層和圓礫層中,和郁江河水有直接的水力聯系,由于河水位高于地下水的含水層,孔隙水具有一定的承壓性,且水量豐富。勘測期間地下水埋深約1.0m,水面高程約為61m,與河水面齊平。

3 施工方法及技術措施

單管高壓旋噴樁加固軟土地基,是利用鉆機等設備,把安裝在注漿管底部側面的特殊噴嘴置入土層預定深度,再用高壓泥漿泵等發生裝置,以20MPa左右的壓力把漿液從噴嘴中噴射出,直接沖擊破壞土體;同時,借助注漿管的旋轉和提升運動,使崩落的土體發生變化。一部分細顆粒隨漿液冒出地面,其余土粒在射流的沖擊力、離心力和重力等的作用下,與漿液攪拌混合,并按一定的漿土比例和質量大小、有規律的重新排列,經過一定時間凝固,便在土中形成圓柱狀的固結體,達到加強基礎承載力的目的。

3.1 施工方法及步驟

3.1.1 施工前準備。基礎開挖至設計標高后,在旋噴樁施工前,應在基礎和樁頂之間設置30cm的墊層,其砂石最大粒徑不大于3cm,并根據地下水量情況,設置好排水溝及排水井。

3.1.2 測量定位。依據控制設計圖,準確放出旋噴樁孔位。

3.1.3 鉆機就位及鉆孔。根據現場放線移動鉆機,使鉆桿頭對準孔位中心,并進行鉆機就位后的水平校正,使其鉆桿軸線垂直對準鉆孔中心位置,保證鉆孔的垂直度不超過1%。在校直糾偏檢查中,利用垂球(高度不得低于2m)進行檢查,若發現偏斜,則在機座下加墊薄木塊調整。平面位置偏差不得大于50mm,采用原土造漿護壁。

3.1.4 試噴。注漿材料為普硅42.5#水泥,水泥漿容重1.6g/cm3。高壓旋噴樁施工技術參數見表1所示。

3.1.5 高壓旋噴注漿。①施工前準備好排漿溝及泥漿池,施工中應將廢棄的冒漿液導入或排入泥漿池,沉淀凝結后集中運至場外存放或棄置;②旋噴前檢查高壓設備和管路系統,其壓力和流量必須滿足設計要求。注漿管及噴嘴內不得有任何雜物,注漿管接頭的密封圈必須良好;③做好每個孔位的記錄,記錄實際孔位、孔深和每個鉆孔內的地下障礙物、注漿量等資料;④當注漿管貫入土中,噴嘴達到設計標高時,即可按確定的施工參數噴射注漿。噴射時應先達到預定的噴射壓力,正常后再逐漸提升注漿管,由下而上旋噴注漿;⑤每次旋噴時,均應先噴漿后旋轉和提升,以防止漿管扭斷;⑥配制水泥漿時,水灰比要按設計規定,不得隨意更改;在噴漿過程中應防止水泥漿沉淀,使濃度降低;每次投料后拌合時間不得少于3m in,待壓漿前將漿液倒入集料斗中。水泥漿應隨拌隨用;⑦在高壓噴射注漿過程中,若出現驟然下降、上升或大量冒漿等異常情況時,應查明原因并及時采取措施;⑧一旦出現中斷供漿,可立即將噴管下沉至停供點以下0.3m,待復供后再行提升;⑨當提升至設計樁頂下1.0m深度時,放慢提升速度至設計高程;⑩噴射作業結束后,將冒出的漿液回灌到孔內,直至不下沉為止。

3.1.6 廢棄漿液處理。在噴射注漿施工中,將產生不少廢棄漿液。為確保場地整潔和順利施工,在施工前擬在場地內設置泥漿池,將廢棄的泥漿抽排匯入泥漿池中,固結后外運處理。

3.1.7 沖洗機具。當高壓噴射注漿完畢,應迅速拔出注漿管徹底清洗漿管和注漿泵,防止漿液凝固堵塞(因故停工3h時,妥善清洗泵體和噴漿管道)。

3.2 特殊情況的處理

3.2.1 在噴射過程當中會因為停電、機械故障、噴嘴堵塞等原因造成暫時性停工,噴漿連續性得不到保障樁身就不會有連續性。根據經驗,再次噴漿時搭接長度為50cm。

3.2.2 為增加樁端承載力,在樁底部脫檔旋轉30s。即鉆桿原位旋轉噴漿不上升,以增加此部位的攪拌效果和擴大樁體的直徑,形成樁底盤;由于樁頂以下3m范圍將承受較大荷載,加強此處樁體質量,對發揮樁體的承載力起關鍵作用。所以,樁體以下3m~4m要進行復噴處理。

3.2.3 在施工過程中碰到土洞會出現冒漿少或者不冒漿等現象,則利用旋噴機注漿填滿土洞直至冒漿恢復正常。

表1 高壓旋噴樁施工技術參數

3.3 擬投入的主要施工設備

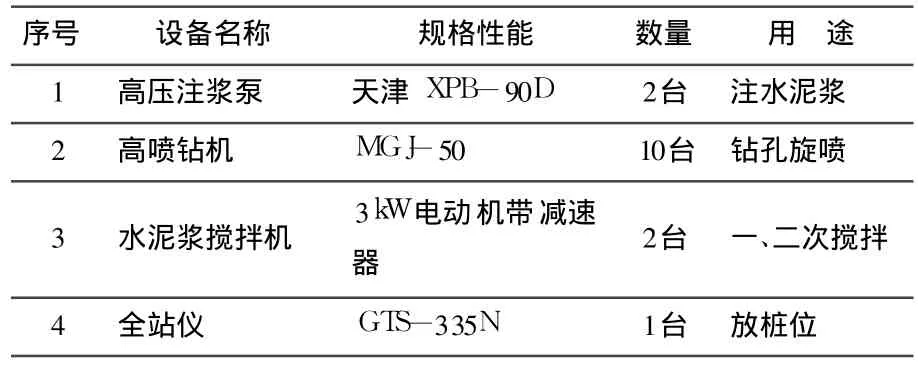

根據本處旋噴樁的工程量,滿足40孔/天施工要求,施工設備的具體配置見表2所示。設備進場后要及時報驗,經監理工程師審驗合格后方可投入使用。

表2 旋噴設備配置

4 質量控制措施

4.1 旋噴施工前,將鉆架安放平穩牢固,定位準確,噴射管傾斜度不大于1.5%,樁心偏差不大于5cm。

4.2 開工前應作試驗樁,確定合理的旋噴參數和漿液配合比;旋噴深度、直徑、抗壓強度符合設計要求。

4.3 漿液因延時而不致沉淀和離析,及早提高復合固結體的強度,應摻入3%的陶土和適量的早強劑。

4.4 旋噴過程中,冒漿量小于注漿量的20%為正常現象;若超過20%或完全不冒漿時,應查明原因,調整旋噴參數或改變噴嘴直徑。

4.5 鉆桿旋轉和提升必須連續不中斷,拆卸接長鉆桿或繼續旋噴時要保持鉆桿有10cm~20cm的搭接長度,以免出現斷樁。

4.6 旋噴過程中,如因機械故障中斷旋噴時,應重新鉆至樁底設計標高并重新旋噴。

4.7 漿液水灰比要按設計嚴格控制,不得隨意改變。在旋噴過程中,應防止泥漿沉淀、濃度降低,不得使用受潮或過期水泥。漿液攪拌完畢后送至吸漿桶時,應有濾網過濾,過濾篩孔以小于噴嘴直徑1/2為宜。

4.8 旋噴過程中,若遇到孤石或大的漂石,樁位可適當調整(根據受力情況,必要時加樁),避免畸形樁和斷樁。

4.9 旋噴施工按規定作好記錄,并按監理工程師批準的表格填寫。

4.10 定期作好質量檢驗,可采取鉆孔取芯、標準貫入、靜載試驗等方法進行,檢查點的數量按有關規范辦理。質量檢驗應在注漿結束28d后進行,對檢驗不合格者應復噴。

5 幾點體會

5.1 施工時應采用隔樁施工,避免影響剛施工完的相鄰樁,否則易造成樁身斷裂或強度不均勻的現象發生。

5.2 噴射注漿前應加強高壓設備及管路系統的檢查。設備壓力和排量必須滿足要求,安全裝置及密封情況應保持良好狀態,通道和噴嘴內不得有雜物,并檢查有無堵塞現象。

5.3 現場樁機垂直度主要采用樁機自備水平尺控制,造孔每鉆進5m用水平尺測量機身水平和立軸垂直1次,以保證鉆孔垂直。

5.4 應定時檢查成樁直徑是否滿足要求,對樁長、水泥漿摻灰量以及提升速度等關鍵指標嚴格控制。

5.5 為了保證施工過程中漿液濃度,應采用二次攪拌配漿,嚴禁采用一個攪拌桶配漿抽漿。

5.6 施工時嚴格控制噴漿時間和停漿時間,每根樁開鉆前必須保證儲漿罐內不少于一根樁的每米用量,確保能夠連續作業,嚴禁在未噴漿情況下提升鉆桿。