350MW機組在啟機過程中旁路振管的原因分析

尚俊峰

(三河發(fā)電有限責任公司,河北 三河 065201)

1 概 述

三河發(fā)電公司1號、2號機組的汽輪機均是由國外公司制造的TC2F-40.5型、350MW 單軸、雙缸、兩排汽、亞臨界一次中間再熱、純凝汽反動式汽輪機,設有高低壓兩級串聯(lián)旁路系統(tǒng)。兩級串聯(lián)旁路系統(tǒng)功能齊全,且系統(tǒng)不復雜,既能帶基本負荷,也能調(diào)峰。中間再熱單元機組的汽輪機一般都設有旁路系統(tǒng),經(jīng)過與該汽輪機汽缸并聯(lián)的裝有減溫減壓器的管路系統(tǒng),在機組啟動、停機和甩負荷時,將多余的蒸汽降壓減溫后送至低一級參數(shù)的蒸汽管道或凝汽器。

2 高低旁路系統(tǒng)簡介

2.1 該公司的350MW機組采用的是高、低壓兩級串聯(lián)旁路系統(tǒng)。旁路系統(tǒng)投入時,多余的主蒸汽經(jīng)高壓旁路降壓減溫后,直接進入再熱器冷段的管路系統(tǒng);再熱器出來的多余蒸汽經(jīng)低壓旁路降壓減溫后直接排入凝氣器。旁路系統(tǒng)采取向蒸汽中噴減溫水的方式降低蒸汽溫度,為確保減溫水能進入旁路系統(tǒng)的降溫器,高壓旁路采用給水減溫,而低壓旁路則采用凝結水降溫。經(jīng)低壓旁路減溫減壓后的蒸汽壓力和溫度仍比較高,如果直接排入凝汽器將造成凝汽器的溫度升高,真空度降低。因此,在進入凝汽器喉部前設第三級減溫裝置,以進一步降低蒸汽的壓力和溫度。此處采用的減溫水仍是凝結水。

2.2 參數(shù)

高壓旁路系統(tǒng)容量為鍋爐最大連續(xù)蒸發(fā)量的40%,即470 t/h,額定工況時的參數(shù)為17.5 MPa、546℃降到5.0 MPa、355℃;低壓旁路流量為2×297.5t/h,額定工況時的參數(shù)為4.81MPa、546℃降到0.80MPa、485℃,并經(jīng)凝汽器內(nèi)三級減溫降壓到0.049MPa、80℃。旁路允許投入的條件為:

(1)凝汽器真空大于-90kPa。

(2)汽輪機未復制。

(3)高壓旁路減溫水壓力大于10 MPa,低壓旁路減溫水壓力大于1.0 MPa。旁路開啟的順序為:先開啟三級減溫調(diào)節(jié)閥,再開啟低壓旁路減壓閥及低壓旁路減溫閥,最后開啟高壓旁路減壓閥及高壓旁路減溫閥。切除時與開啟順序相反。旁路的功能只考慮在冷、熱態(tài)機組啟動及正常停機和甩負荷等情況下使用。

2.3 旁路系統(tǒng)的主要功能

(1)在機組啟動、停機和甩負荷時,協(xié)調(diào)機、爐間蒸汽流量平衡,回收工質(zhì),減少排汽噪音。對于單元機組,鍋爐最低穩(wěn)定負荷一般為額定負荷的30%左右,而汽輪機沖轉(zhuǎn)前和打閘停機后蒸汽流量為零,其空載汽耗也僅為額定值的5%~7%,因而在機組啟動、停機和甩負荷時,會有大量多余的蒸汽,若直接將這些蒸汽排入大氣,不僅會造成大量工質(zhì)和熱量的損失,而且產(chǎn)生嚴重的排汽噪聲,造成環(huán)境污染。設置旁路系統(tǒng),既可回收多余的工質(zhì),并降低其排汽噪聲。在甩負荷時,有旁路系統(tǒng)可及時排走多余蒸汽,減少安全閥的啟跳次數(shù),有助于保證安全閥的嚴密性,延長其使用壽命。

(2)協(xié)助鍋爐控制蒸汽溫度,滿足汽輪機沖轉(zhuǎn)、升速、帶負荷對蒸汽參數(shù)和蒸汽流量的要求。汽輪機在不同條件下的啟動,其金屬溫度不同,沖轉(zhuǎn)時對主蒸汽溫度的要求也不同,其最少應有50℃過熱度;并應保證主蒸汽和再熱蒸汽溫度分別高于汽輪機高、中壓缸最高金屬溫度50℃。若鍋爐沒有一定的蒸發(fā)量,蒸汽溫度難以達到要求,必須借助旁路系統(tǒng)加大鍋爐的蒸發(fā)量,控制蒸汽參數(shù)。在汽輪機升速、并網(wǎng)和帶負荷過程中,旁路系統(tǒng)協(xié)助鍋爐控制蒸汽參數(shù),避免轉(zhuǎn)速和負荷波動,便于控制汽缸金屬溫升和轉(zhuǎn)子脹差。

(3)保護再熱器。再熱機組的再熱器串聯(lián)在汽輪機的高、中壓缸之間,對于不允許干擾的再熱器,在鍋爐點火后,必須通入蒸汽進行冷卻。設置兩極旁路系統(tǒng),在鍋爐點火后,投入旁路系統(tǒng),可以使主蒸汽經(jīng)過減溫減壓后進入再熱器,防止其超溫。在停機和甩負荷時,旁路系統(tǒng)自動投入,防止過熱器和再熱器超壓。

3 2號機組啟機振管的情況

某日,三河發(fā)電公司2號機組在停機后的熱啟過程中,隨著點火的開始,開啟高低壓旁路系統(tǒng),低旁靠設定壓力的偏置自動投入,高旁是靠手動投入來調(diào)節(jié)汽溫汽壓的速率。高低壓旁路發(fā)生強烈的振管現(xiàn)象,振動聲很響,有明顯的振感。高低旁路管道晃動,特別是高旁系統(tǒng)的管道,振動非常大,竟使管道保溫材料振落。隨著升溫升壓時間的延長,振動現(xiàn)象也會隨之明顯減弱。

電廠運行中常會遇到汽水管道的振動,強烈的振動往往造成管道的疲勞損傷和機組設備基礎設施的損壞,特別在低壓旁路中,振動太大會造成凝汽器的損壞。高壓旁路管道的振動,當振幅超過一定的限值時,也會造成管道及焊口的損壞。必須對振動加以限制,一般管道容許振動極限,在國外資料介紹中,振動極限應不大于千分之一英寸。

4 振管的原因分析

4.1 2號機組高低旁路振動的原因

(1)壓力脈動引起的汽柱諧振

蒸汽從高低旁路管道的一端到另一端存在著壓力脈動頻率,蒸汽的壓縮和膨脹產(chǎn)生周期性流動振蕩。當壓力脈動頻率與蒸汽柱的諧振頻率相等時,即會產(chǎn)生共振,激起管道強烈振動和發(fā)出強烈的噪聲。

(2)管流脈動激發(fā)管道振動

管道內(nèi)蒸汽壓力脈動時,氣流也處于脈動狀態(tài)。脈動的蒸汽流流經(jīng)彎頭、管徑縮擴、調(diào)節(jié)門、孔板等流動轉(zhuǎn)向、流速變化部件時,作用在管壁的蒸汽流動量呈周期性脈動狀態(tài),因而誘發(fā)管道振動。

4.2 2號機旁路管道內(nèi)積水引起振動

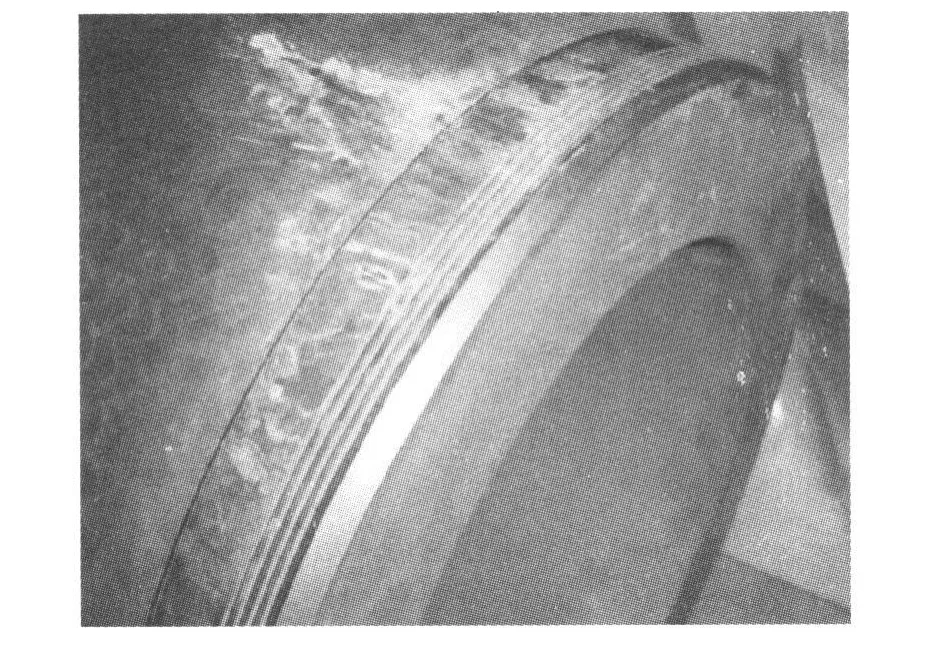

2號機高低壓旁路振動屬蒸汽流動脈動和蒸汽在管道中遇冷凝結成水,發(fā)生水塞引起振動。高低壓旁路管道較大、管壁較厚,在啟機過程中,暖管需要的時間較長。2號機高低壓旁路門長期存在內(nèi)漏的現(xiàn)象,是造成高低壓旁路管道內(nèi)部積水的主要原因,高低壓旁路管道雖然不長,但是管道上沒有疏水管道,長期內(nèi)漏凝結的水積存在管道中,見圖1所示。在啟機過程中,隨著蒸汽的通入,管道內(nèi)壓力隨之增加也使壓力脈動頻率增加,再加上積水所增加的阻力,使管道振動加劇。

圖1 低旁內(nèi)漏致使閥門不嚴的痕跡

4.3 旁路管道的安裝特性引起振動

高低壓旁路管道的支吊架約束管道水平面方向運動的能力較弱,較小的流動脈動在管道轉(zhuǎn)向彎頭處即可產(chǎn)生顯著的管道振動激勵力。2號機低壓旁路管道的安裝,在6.5米至凝汽器的過程中有一段是經(jīng)過零米的大凹彎段,蒸汽流經(jīng)這段管道時,在積水和彎頭的作用下,流動中出現(xiàn)間歇性脈動,對管道產(chǎn)生脈沖作用力,管道在此脈沖力作用下產(chǎn)生強烈的自由振動。盡管自由振動的頻率為管道的固有頻率,但管道在大幅度振動受到約束,產(chǎn)生非線性振動,振動頻率偏離固有頻率,產(chǎn)生強烈的振管現(xiàn)象。目前,火電機組管道支吊架的設計,主要考慮承受管道及管內(nèi)蒸汽的靜載荷,并不考慮振動特性。管道垂直方向的支吊架,對管道垂直方向的運動起到約束作用,故支吊架對管道垂直振動可以起到調(diào)頻作用。當支吊架彈簧出現(xiàn)松弛時,將會使管道的固有頻率下降。總之,管系固有頻率低、管道長、彎頭多、缺少限位裝置,支吊架的吊桿過長剛度不足減弱了對管道運動的約束,增大了振動的幅度,使振管加劇。

4.4 啟動操作時引起的振動

高低壓旁路振管的原因與運行人員的操作也有一定的聯(lián)系。2號機組在停機后熱啟時,都是在很短的時間內(nèi)點火,開旁路升溫升壓,熱態(tài)啟機,暖機時間只有30min,對于管徑粗、管壁厚的高低壓旁路管道來說,暖管的時間很短,開旁路幅度較大,調(diào)節(jié)比較頻繁,致使管道內(nèi)凝結的水不能通暢地隨著蒸汽流被排走,這樣高低壓旁路的振管現(xiàn)象加劇,振動幅度加大。特別是對于高壓旁路來水,由于高旁減溫水間的內(nèi)漏,使管內(nèi)的積水無法排走,均被高溫高壓的蒸汽流帶到了幾十米高的再熱器中重新加熱,在這樣高的差壓下只有靠開大旁路,增加壓力來實現(xiàn),這樣對于管道內(nèi)流經(jīng)彎頭、閥門、穿過水塞的過程中,脈沖振動更加劇烈,管道的振動就顯得更加的劇烈。

5 采取的措施

針對幾次振管的現(xiàn)象及原因,采取了一些措施,在檢修工藝、運行調(diào)整和日常維護方面進行整改。針對高、低壓旁路振管不同的現(xiàn)象和原因,采取不同的措施。

5.1 對于高旁采取的措施

(1)修復高旁減溫水的閥門內(nèi)漏,在小修期間,經(jīng)過仔細的研磨修復了密封面,保證密封的角度和硬度,使內(nèi)漏減小到最低,甚至消除。

(2)對于高旁支吊架的彈簧松動的,對其緊固,對不符合要求的,進行了更換,使其能夠起到約束管道固有頻率的作用。

(3)在啟機過程中,嚴格按照規(guī)程要求的暖機時間,盡量做到暖機充分,使高旁暖管均勻充分,發(fā)生振管的幾率就會減少。

(4)完善操作方法,加強針對性的操作培訓,在仿真機上實踐高旁投入的操作過程,做到投入高旁時的操作均勻細致,使暖管過程充分均勻,減少振管現(xiàn)象的發(fā)生。

5.2 對于低旁采取下列措施

(1)針對閥門內(nèi)漏,經(jīng)過仔細的研磨修復了密封面,并且更換密封墊,保證密封的角度和硬度,使內(nèi)漏減小到最低。

(2)由于低旁閥門執(zhí)行機構的氣源壓力低、壓力調(diào)節(jié)不準確,造成的壓不嚴和“0”位置不準確,將低旁閥門調(diào)至閥門的適當位置,連接好執(zhí)行機構的卡銷,并做好標記。

(3)針對低旁支吊架的彈簧松動,檢查更換或緊固,使其能夠起到約束管道固有頻率振動的作用。

(4)在低旁到凝汽器的零米“凹”形彎段下部,接了1根疏水管直接聯(lián)接至凝汽器,排空管道內(nèi)存水,減小由于水塞發(fā)生振管現(xiàn)象。

(5)在機組啟動過程中,開旁路前打開改造后的疏水門,盡量將積水排放到凝汽器,減小低旁投入時的振動。

6 改造后的效果

改造后某日,2號機組在D級檢修后進行啟動,當壓力為0.2MPa時,開啟了旁路系統(tǒng),低壓旁路控制閥投入自動,依靠加減偏置進行控制。高壓旁路控制閥手動控制,經(jīng)過2h的暖機,旁路系統(tǒng)的管道得到了充分的暖管。高旁控制閥最大開到55%,低旁控制閥最大開到100%,在整個過程中均沒有發(fā)生振管現(xiàn)象。

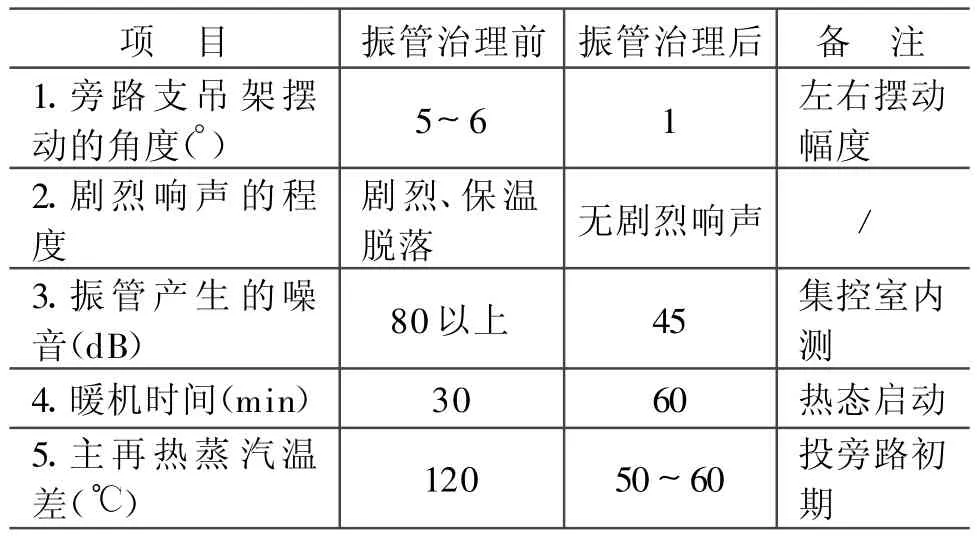

表1是高低旁路振管改造前后一些參數(shù)的對比,從這些參數(shù)中可明顯看到改造后的旁路振管現(xiàn)象的改善。

表1 改造前后的參數(shù)的對比

7 結束語

經(jīng)過一系列整改和措施的實施,2號機組的低壓旁路內(nèi)漏的現(xiàn)象已經(jīng)得到了處理,消除了高壓旁路減溫水門內(nèi)漏,各支吊架的緊固工作也已完成。旁路振管的現(xiàn)象得到了控制,各項啟機參數(shù)都控制在允值范圍內(nèi)。

[1]周云.管道振動及其減振技術[J].哈爾濱建筑工程學院學報,1994,5.

[2]喬妍琦.消除大型火電廠管道振動的研究[M].發(fā)電技術 北京:電力出版社,2001.

[3]劉宏偉,等.350M W機組集控運行規(guī)程[S].三河環(huán)宇電力有限公司出版,2008.

[4]馬桂生,等.汽輪機設備[M].福州:電力工業(yè)出版社,1992.

[5]劉宏偉,等.350M W火力發(fā)電機組運行培訓教材[M].三河環(huán)宇電力有限公司出版,2005.