鋼軌交流閃光焊機閃光速度控制系統的分析與研究

胡雄偉 朱繼東 上海鐵路局科研所

閃光接觸焊是現代軌道交通無縫線路鋪設施工工程中鋼軌焊接的一種主要方法,目前我國有90%以上的鋼軌焊接生產采用閃光接觸焊焊接。鋼軌閃光焊機應用最為廣泛的是烏克蘭巴頓公司的K系列交流焊機和瑞士施拉特(SCHLATTER)公司生產的直流焊機。

國內K系列交流閃光焊機應用時間較長,種類較多,應用技術成熟。同時,經過多年的技術和經驗積累,國產閃光焊機也得到了迅速發展。目前,應用比較成熟的國產設備有LR900、LR1200和UN5-150等型號交流閃光焊機和UNG-1000直流閃光焊機等。這些設備在各鐵路局工務部門以及工程施工單位應用廣泛。

1 閃光焊簡介

閃光焊的基本原理是利用電流通過電阻時所產生的熱量來加熱焊件,使焊件接觸點迅速升溫 (產生閃光),并使端面金屬迅速熔化,再經加壓頂鍛使焊件端面相互擠壓,接合面交互結晶,并擠出液態金屬和夾雜物,形成牢固接頭,以達到焊接目的。

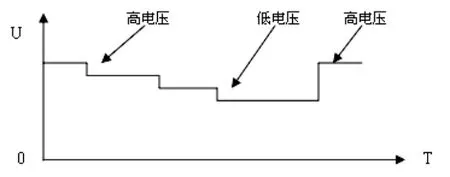

圖1 閃光焊機控制電壓示意圖

鋼軌脈動閃光焊工藝如圖1所示,主要分為脈動閃光階段(預熱閃光階段)、穩定脈動閃光階段、低壓脈動閃光階段、加速燒化、頂鍛和保壓階段等。脈動閃光焊工藝的特點是加熱效率高,焊接時間短,焊接質量可靠,可以明顯提高鋼軌的抗沖擊水平,解決了連續閃光焊工藝焊接熱輸入不足和無效燒化量大的缺點。

2 工藝需求

根據閃光焊工藝要求和特點可知,為保證穩定的閃光以獲得優良的焊接質量,首先必須保證焊接前期端面熱量的積累,即保證一定寬度的熱塑區和端面溫度。為此,焊接前期的速度控制要求減少因閃光而產生的熱量損失,提高脈動加熱效率,當然還要考慮發電機組的負載能力。

焊接初始,鋼軌端面是非常平整的冷端面,且激發閃光的能量需求較大,速度太快容易產生短路,損害發電機組和焊接變壓器,因而一般選擇比較適中的速度,且前進和后退速度相差不大。初始階段主要用于預熱鋼軌,使鋼軌沿長度方向獲得一定的加熱深度。焊接中期是主要的加熱階段,因為初期端面已經有一定的熱量積累,為了提高加熱效率,并為后期的加速燒化提供必要的加熱區和端面溫度,該階段需要進一步提高脈動效果,因而前進速度要求不斷增大,而后退速度則相對減小。焊接后期,也就是加速燒化階段,要求降低脈動加熱效果而提高連續加熱效果,使端面表面熱量快速升高,形成一層液態金屬層,并提供連續均勻的閃光,為頂鍛階段的快速合縫提供保障。

其次,在焊接后期,也就是加速燒化階段,為獲得高質量的焊頭,速度的控制非常關鍵。一個前提條件是必須控制焊機動架的送進速度與鋼軌端面的實際燒化速度相匹配,使得實際焊接電流值基本保持在設定電流值附近均勻波動。送進速度過低時,鋼軌端面形成的接觸單元減少,且容易造成閃光中斷,導致火口難于封閉,焊接接頭易產生未焊透、夾渣、氣孔、灰斑等缺陷;送進速度太快時,接觸單元形成的數量就快速增多,激發閃光所需要焊機的輸出功率就隨之加大,此時容易出現鋼軌端面短路,導致產生過熱或過燒缺陷;當送進速度與燒化速度相適應時,才能保證燒化加熱過程的順利進行,從而獲得良好的焊接質量。由于送進速度快慢直接影響焊接電流的大小,我們可以通過控制焊接閃光速度來達到控制焊接電流的目的。燒化速度與焊接電流有關,所以可用電流負反饋控制送進速度,當控制方式選擇合理時,在閃光過程中既不會出現短路,也不會出現斷路,而是保持連續和穩定的閃光。

3 交流閃光焊機速度控制系統

3.1 速度控制系統結構組成

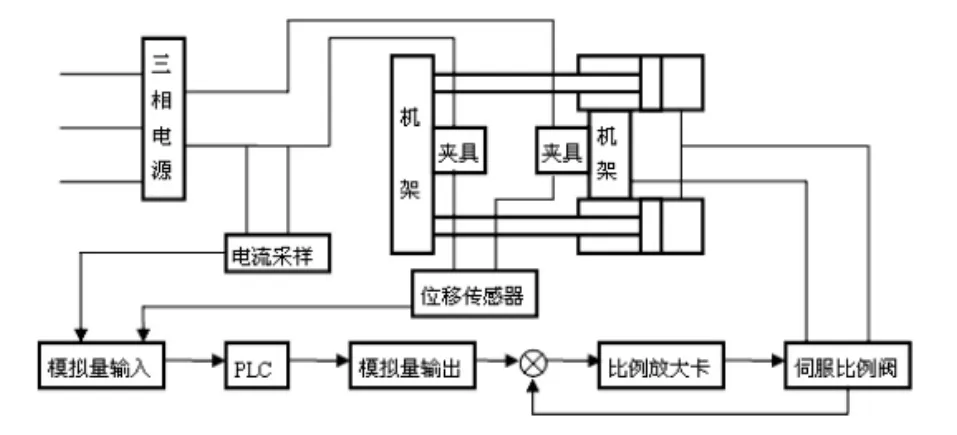

由于送進速度的快慢直接影響焊接電流大小、閃光燒化速度和燒化穩定性,因此,速度控制是焊機控制系統的重點。焊機速度控制回路如圖2。

圖2 電液伺服比例控制原理圖

焊機速度控制系統采用伺服比例閥放大卡和伺服比例閥來實現電流和速度雙閉環電液控制。采用電流傳感器和電流變送器來對焊接電流進行采樣,并輸入PLC進行處理;采用高精度電阻式位移傳感器記錄單位時間內的位移量,并輸入PLC中計算出焊接閃光速度。PLC根據采集到的電流值計算出焊接閃光速度的控制值,設定對應的電壓值控制伺服閥放大卡,通過放大卡調整比例閥的進油方向和流量,控制動架油缸的送進速度,實現對閃光燒化速度的控制。當PLC給定閃光速度時,設定好的的電壓值輸出到伺服閥放大卡,放大卡通過負反饋控制和PID調節功能自動調節流量達到設定值,使焊接送進速度與后退速度保持相對穩定。

3.2 速度控制系統模型分析

閃光燒化速度和設定的焊接電流、設定的燒化前進速度和實測焊接電流有關,控制系統會自動進行反饋調整。伺服比例閥電壓控制的數學模型為:

式中:

上述表達式:

U(K+1)--PLC控制比例閥的第“K+1”次輸出電壓控制值;

E1(K)--頂鍛油缸前進時,第K次焊接電流測量值和焊接設定值的偏差;

E2(K)--頂鍛油缸后退時,第K次焊接電流測量值和給定下限值的偏差;

U1、U2--分別為各階段頂鍛油缸最大前進速度和最大后退速度時比例閥的電壓控制值;

It(K)--第K次實際測量的焊接電流值;

I1、I2、I3、Is--分別為焊接各階段電流下限值、調定值、上限值和設定值;

Kp、Ki、Kd、--PID 控制的比例、積分、微分常數。

根據焊機的工作狀態、焊接回路內阻大小以及焊件的材質,以上I1、I2、I3、Is在閃光焊的各個階段分別設定為不同的值,值的選取通過多次的工藝試驗累積實踐經驗所得。

焊接速度控制采用常規PID控制模型,具有原理簡單、易于實現、參數整定方便、結構改變靈活、適應性強等特點,其核心是參數整定。對于確定的被控對象通過適當整定PID的三個參數,則大多數控制對象都能獲得滿意的控制效果。

3.3 模糊自整定PID控制策略的建立

PID控制器具有上述眾多特點,在大多數情況下都能獲得滿意的控制效果。然而,閃光焊過程是一個多變量、非線性、時變、隨機干擾較強的多階段焊接控制過程,其閃光電流的瞬變性和非線性,閃光過程的多階段切換,以及液壓系統的時滯和慣性變化,都會影響被控對象的一致性,使得對閃光焊過程建立精確的數學模型非常困難。而且,鋼軌材質的成分均勻性不一致,加上影響焊接質量的內外部因素繁多復雜,都會使得一套固定的PID參數不能完全滿足焊接全過程的控制需要。

隨著被控對象的狀態變化,PID參數也必須進行一定的調整,才能將控制焊接電流維持在要求的范圍之內,以滿足系統的實時性能要求。為此,我們考慮采用智能控制來實時完成PID控制器參數的修正,將控制算法以及調試人員調整PID參數的經驗預先存儲在PLC中,PLC根據不同的電流值以及控制效果的偏差自動選取不同的PID參數,然后及時改變控制力度,將被控對象控制在要求范圍之內。

模糊控制是智能控制的一種。模糊控制器具有不依賴對象的數學模型、適應能力強的優點,但它的穩態精度差。因此,針對PID控制器和模糊控制器的特點,將模糊控制和PID控制兩者結合起來,構成模糊PID參數自整定控制器,可以揚長避短,既具有模糊控制靈活、適應性強的優點,又具有PID控制精度高的特點,從而對閃光焊接的控制取得理想的效果。

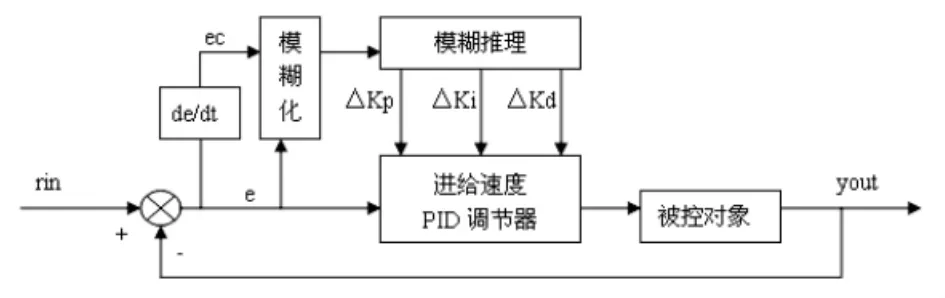

圖3 模糊自整定PID控制系統框圖

模糊PID參數自整定控制算法,其基本原理是在普通PID控制器的基礎上,加上一個模糊控制環節,模糊控制環節。根據系統的實時狀態,對PID的三個參數進行在線整定,其系統原理框圖如圖3。

3.4 模糊自整定PID控制的應用策略

從焊接工藝需求以及多年的焊接控制經驗可知,影響焊接質量的關鍵因素主要有四點:一是保證一定的熱塑區;二是保證端面有一定厚度的液態金屬層;三是保證加速燒化階段閃光的連續均勻;四是合理的頂鍛量。目前,通過工藝參數的簡單調整,常規PID控制算法基本能滿足熱塑區厚度和頂鍛量的控制要求,而對于另外兩條關鍵因素卻存在控制局限性。為此,模糊自整定PID控制策略主要是在加速燒化階段采用,以獲得連續穩定的而且均勻的閃光,同時,在后期階段的切換過程也可采用,以獲得平滑穩定的階段過渡。

4 模糊自整定PID控制器的設計

4.1 輸入輸出變量的選擇和模糊化方法

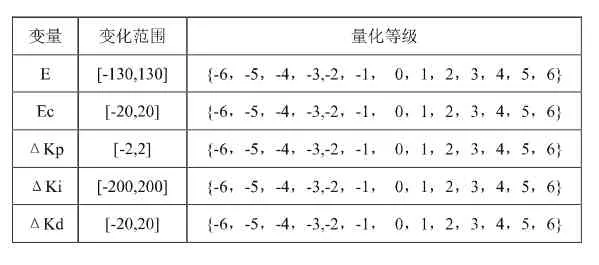

被控量為焊接閃光電流,因此模糊控制器的輸入變量選擇焊接中的實際閃光電流和設定電流之間的差值E=ysp-ypv和焊接閃光電流的變化率Ec。輸出語言變量為PID控制器三個參數的增量,分別為△Kp,△Ki,△Kd。結合現場經驗,總結出輸入輸出變量精確值的變化范圍以及量化等級,如表1所示。

表1 輸入輸出變量定義表

模糊集合語言值選擇 {NL,NM,NS,ZO,PS,PM,PL},表示{"負大","負中","負小","零","正小","正中","正大"}。隸屬函數定義為比較常用的三角形,可得到7個模糊子集的隸屬函數。

4.2 建立控制規則表

結合經驗和實際調試要求,對于不同的偏差E和偏差變化率Ec,對PID參數Kp、Ki、Kd的自整定要求,可以依據以下的規則進行調整。

4.2.1Kp的模糊控制規則變化規律

在實際應用中,增大比例系數P將加快系統的響應,在有靜差的情況下有利于減小靜差,但過大的比例系數會使系統有比較大的超調,并產生振蕩,使穩定性變壞。

(1)當E為負大時:若Ec為負,E有增大的趨勢,為盡快消除己有的負大偏差并抑制偏差變大,Kp的變化取正大;若Ec為正時,系統本身己有減少偏差的趨勢,為盡快消除偏差且又不產生過大超調,應取較小的Kp;若Ec為正小時,Kp的變化取為正中。

(2)當E為負中時:Kp的變化應使偏差盡快消除,基于這一原則,它的變化選取同E為負大時相同。

(3)當E為負小時:系統接近穩態。若Ec為負時,選取Kp為正中,以抑制E往負方向變化;若Ec為正時,系統本身有消除負小偏差的趨勢,選取Kp變化為正小即可。

(4)當E為正大時:若Ec為正,E有增大的趨勢,為盡快消除己有的正大偏差并抑制偏差變大,Kp的變化取正大;若Ec為負時,系統本身己有減少偏差的趨勢,為盡快消除偏差且又不超調,應取較小的Kp;若Ec為負小時,Kp的變化取負中。

(5)當E為正中時:Kp的變化應使E差盡快消除,它的變化選取同E為正大時相同。

(6)當E為正小時:系統接近穩態。若Ec為正時,選取Kp變化為正中,以抑制E往正方向變化;若Ec為負時,系統本身有消除正小偏差的趨勢,選取Kp變化為負小即可。

4.2.2Ki的模糊控制規則變化規律

Ki的作用是消除靜差,使系統盡可能快地回到穩態值,提高系統的控制精度。增大積分時間有利于減小超調,減小振蕩,使系統的穩定性增加,但是系統靜差消除時間變長,因此它的模糊控制規則變化規律與Kp控制規則變化規律大致相反。

4.2.3Kd的模糊控制規則變化規律

Kd反映系統阻止偏差變大或者變小的能力。增大微分時間有利于加快系統的穩定速度,使系統超調量減小,穩定性增加,但系統對擾動的抑制能力減弱。Kd的選取比較復雜,一般根據實踐經驗適當選取。若E很大時,Kd應取中等大小;若E較小時,Kd應取較小值;若E為0,Kd也應該取為0。

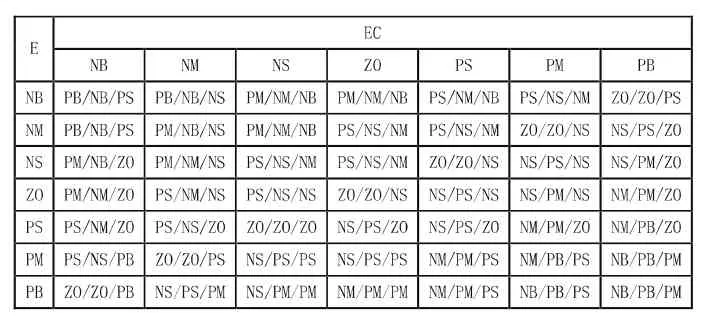

基于上述整定原則,結合實踐經驗,可以得到△Kp、△Ki和△Kd模糊控制規則,如表2所示。

表2 △Kp/△Ki/△Kd模糊控制規則表

4.3 模糊控制查詢表的建立

模糊控制規則表是每個輸入模糊變量所對應的輸出變量表。查詢表一般預先存儲在PLC中,當進行實時控制時,便于CPU根據輸入的信息從表格中查詢所需采取的控制輸出量,節省計算時間,提高控制效率。利用MATLAB可計算出PID的參數△Kp、△Ki、△Kd的查詢表。

5 模糊自整定PID控制器的仿真分析

5.1 伺服系統各模塊的數學模型

根據上文所介紹的液壓伺服位置控制系統,按伺服系統的各元件工作原理對各模塊建立數學模型。

(1)伺服閥傳遞函數

伺服閥傳遞函數可由理論分析得到,但是一般根據實際測試曲線求得。在本文中,由于液壓執行機構的固有頻率高于50Hz,可以用二階環節表示,即:

式中:

ξv--伺服閥阻尼系數,一般取0.7;

Kv--伺服閥流量增益,本文為0.0016;

ωv--伺服閥固有頻率,本文為340 rad/s。

(2)伺服放大器傳遞函數

伺服放大器的模型可以近似簡化為比例環節,比例系數為Ka,本文取 0.0125。

(3)閥控液壓缸傳遞函數

設伺服閥閥芯Xv為輸入,液壓缸活塞位移Xp為輸出,可根據流量線性方程、流量連續方程和力平衡方程建立傳遞函數有:

式中:

Kq--流量增益,本文為0.0016;

Ap--液壓缸活塞工作面積,本文為0.0346m2;

ξh--液壓缸阻尼系數,本文為0.6;

ωh--液壓缸固有頻率。

液壓缸固有頻率:

式中:

βe--油液的容積彈性模量,本文取700MPa;

S--液壓缸行程,本文為0.15m;

mt--活塞、油液等效到活塞上的質量,計算得20kg;Vt--液壓缸活塞控制容積。

5.2 仿真分析

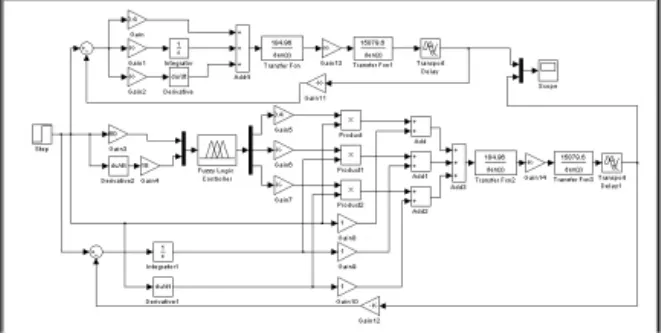

根據上節對各模塊建立的傳遞函數,利用MATLAB中Simulink作為仿真工具,對電液伺服位置控制系統進行仿真,將建好的各個物理對象仿真模塊按實際系統流程連接起來(如圖4所示)。

圖4 PID和FuzzyPID控制系統仿真框圖

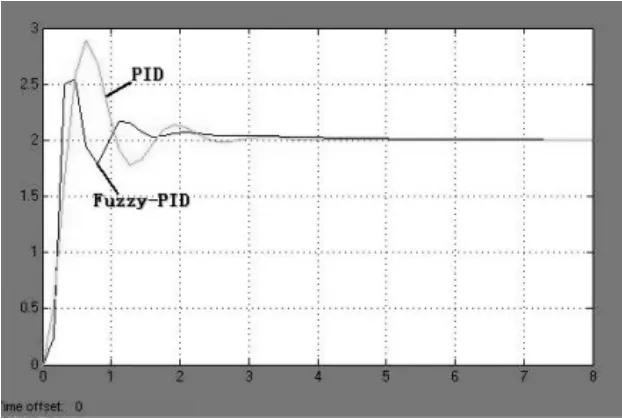

在仿真模塊輸入端輸入階躍信號,執行仿真可以得到FuzzyPID和常規PID響應曲線,如圖5:

圖5 仿真結果

由模糊自整定PID和常規PID控制系統仿真結果可明顯看出,模糊自整定PID調節系統的快速性和穩定性得到了提高,主要有以下幾個優點:

(1)模糊自整定PID算法的初值為零,不需要人工給定初始整定值,它能通過自整定獲得參數的最優值,且實現簡單;而常規PID算法需要操作者根據以往的累積經驗以及實際的系統輸出經多次試調之后獲得較優值。

(2)模糊自整定PID算法的超調量和調整時間均小于常規PID算法。

(3)由仿真結果可看出將模糊自整定PID控制器用于鋼軌閃光焊控制系統能使系統的快速性和各項性能指標得到顯著提高,具有響應快、超調小、穩定時間快的特點,顯示出了良好的動態性能和穩態精度,且抗干擾能力強。

6 結束語

從以上仿真分析可知,將模糊自整定PID控制策略應用于交流閃光焊機速度控制系統可以彌補常規PID控制的不足,并具有控制靈活、超調量小、控制精度高、適應性強等優點,可以對閃光焊接的過程取得理想的控制效果,更有利于提高焊頭質量,實現較好的經濟技術指標。