20T電弧爐過程控制滯后分析及處理*

郭輝

(新疆工業高等專科學校電氣工程系,新疆烏魯木齊830091)

1 引言

在對電弧爐技術改造升級過程中,由于電爐容量擴大,原來的PID控制系統產生了嚴重的過程控制滯后,系統經常失調,不能正常生產。在改造過程中,以可編程調節器替代了模擬調節器對控制系統硬件進行了更新,開始應用典型的Smith預估純滯后補償方法對控制系統進行了設計,在應用過程中,由于電弧爐工況變化,被控對象特性發生改變,導致補償模型精度降低,從而使純滯后補償控制精度變差,典型的Smith預估純滯后補償方法不能滿足實際生產穩定性要求。采用自適應純滯后補償控制方法,對控制結構中的爐溫信號反饋到輸入端,使得PID控制系統隨被控對象特性改變,自動調節PID增益,適應了電弧爐容量的變化,使純滯后補償控制及時快捷,提高了電弧爐的控制品質。

2 應用Smith預估補償方法存在的問題

電弧爐控制系統采用了電壓恒定,改變弧長的方法來調節電流。調節器通過調節電極的位置實現對電弧長度的調節,使電弧功率保持一定數值。硬件采用變送器、可編程調節器、轉換器、電極調節升降裝置PHSC組成。電弧爐裝置控制方法,開始擬Smith預估補償方法。

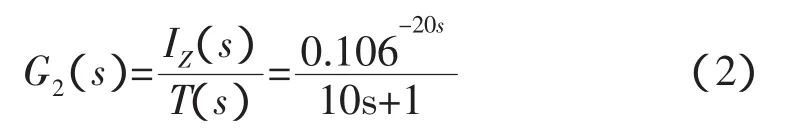

以控制電流為輸入,應用階躍響應辨識方法,得到爐溫為輸出的系統傳遞函數為:

測量變送環節的傳遞函數為:

被控系統的總傳遞函數為:

由于 10s+1≈e10s,因此,式(3)可簡化為:

從式(4)可以看到,因(t/T=0.75)滯后大,控制響應超調量較大,采用常規的PID控制,不能滿足控制要求。

擬采用純滯后Smith預估補償方法的控制,如圖1所示。

圖1 電爐純滯后Smith預估補償控制系統

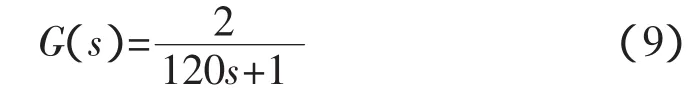

如圖1中虛線所示,加入補償環節后,PID調節器的對象由原來的被控對象和并聯補償環節組成[1],對圖1進行傳遞函數簡化得到等效的被控對象特性 G(s):

可以看到理論上補償后的廣義對象不再含有純滯后環節,對(5)模型在可編程調節器(XMPA7000)為控制平臺,進行了組態控制。在應用過程中,發現隨著電爐容量的變化,電爐溫度變化較大,經測試分析得知:由于電弧爐工況變化,被控對象特性發生了改變,導致補償模型精度降低,從而使純滯后補償控制精度變差,系統變得不穩定,不能滿足穩定生產的要求,必須改進。采用改進的純滯后補償控制方法,在控制結構中使得系統隨被控對象特性改變,自動調節PID增益,適應被控對象特性的變化,提高控制精度。

3 采用自適應純滯后補償控制方法

為改善電爐溫度純滯后調節效果,針對Smith預估補償方法在電爐控制中存在的問題,在控制系統中,采用自適應純滯后補償控制方法。

自適應純滯后補償控制方法的本質是對輸出信號經過處理,反饋到輸入端PID調節器,改變調節器比例度進行過程調節,達到適時控制的目的[2]。

在線路中加入乘法和除法兩個非線性單元和反饋系統構成自適應純滯后補償控制。新的控制系統圖如圖2所示。

圖2 自適應純滯后補償控制系統圖

根據控制指標變化范圍,廣義對象的靜態增益從以前的 1.06 變化到 1.8。

即實際對象由(5)變為:

在外給定不變的條件下,廣義對象輸出增大,除法器I1增大。其傳遞函數為:

等效被控對象G(s)的數學模型為:

自適應變比例PID變化為:

可以看到由于采用負反饋的自適應純滯后補償控制,廣義對象的靜態增益的變化,通過反饋及時的調整了調節器的比例環節P的比例度,可以快速有效地補償系統增益的變化,控制質量也得到了明顯提高。

自適應純滯后補償控制方案采用可編程調節器(XMPA7000)軟件編程完成系統組態[3]。XMPA7200可編程調節器具有12個模擬輸入、2個模擬輸出、16個開關量輸入、8個開關量輸出和極為豐富的各種控制模式和算法。適用于工業過程中溫度、壓力、液位、流量等各種過程參數的串級控制,前饋控制,雙回路控制。XMPA7200可編程調節器完全可以滿足硬件軟件的要求。

4 自適應純滯后補償控制仿真及結果

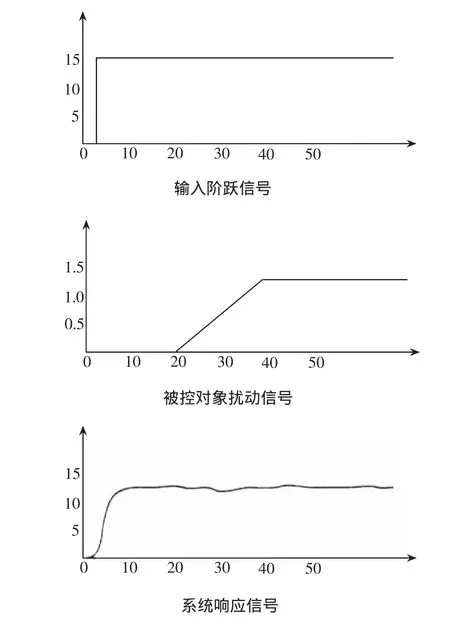

圖3 電弧爐自適應純滯后補償控制仿真分析

在系統投入前,采用MATLAB分析軟件對(圖2)電弧爐自適應純滯后補償控制系統進行了仿真分析,對控制系統施加了2個干擾信號:一個對輸入端加階躍信號,同時對被控對象施加斜坡干擾信號,PID控制器選擇PI控制方式,仿真輸出結果如圖3所示。通過仿真結果可以看到盡管系統受到了幅度較強的干擾,但系統對輸入信號依然有很好的跟隨性。系統投運一年的運行結果表明,該設計在負荷擾動時對抑制溫度調節的動態誤差與設計意圖基本相符,在負荷1/3-3/4條件下,電爐調節時間減少了4/5,超調量降低了2/3,較好的解決了20T電弧爐升級過程中控制滯后問題。

5 結論

對于被控對象的過程控制大滯后問題,采用常規的PID控制系統往往不能達到要求的控制效果,采用典型的Smith預估純滯后補償方法,理論上控制品質可以改善,但是,Smith預估純滯后補償對被控對象模型的進度及穩定性要求很高,由于電弧爐的時變特征,導致實際上電爐輸出的穩定性差。實踐表明:采用自適應純滯后補償控制方法,控制系統PID增益隨被控對象特性改變自動調整,適應被控對象特性的變化,可以較好地解決過程控制大滯后問題。

[1]田玉楚.大時滯工業控制雙控制其結構[J].自動化學報,1999.25(6)122-124.

[2]花凱哲.電弧爐的閉環工業控制[J].工業加熱.1991.(2).45-47.

[3]李江全.測控應用技術[M].北京:人民郵電出版社2007.