武都水庫土石圍堰高噴灌漿試驗研究

楊柳

(二灘水電開發有限責任公司,四川 成都 610051)

1 工程概況

武都水庫工程是涪江流域以防洪、灌溉為主,結合發電,兼顧城鄉工業生活及環境用水等綜合利用效益的龍頭水庫。壩址位于四川省江油市武都鎮上游約4km的摸銀洞峽谷涪江上游河段,總庫容5.72億m3。

武都水庫圍堰工程堰基均為砂礫卵石,堰體為開挖石渣料回填體。為提高圍堰的抗沖和防滲,在上游圍堰的下游坡腳堰基布置了兩排高壓旋噴樁,樁徑不小于1.2m,排距0.8~1.0m,孔距1.0~1.2m,要求樁體連接的最小厚度30~40cm,凝結體抗壓強度R28≥5MPa。在下游圍堰堰基及堰體布置了高噴防滲板墻,采用旋噴套接,孔距1.0~1.2m,最小厚度30cm,凝結體抗壓強度R28≥5MPa。高壓旋噴樁及高噴板墻均采用新三重管法施工,雙噴嘴旋噴。樁體深入基巖0.5~1.0m,孔斜率不大于1.5% ,K≤i×10-6cm/s(0<i<10)。

2 試驗參數

為了優選適應本工程地質條件的、合理的防滲體設計參數(即孔距、排距)、施工參數(即漿壓、水壓、氣壓和輸漿量、輸水量、輸氣量、旋轉速度、提升速度、漿液配比等)、施工工藝,以便分析施工機械組合的工效、材料及勞力消耗指標,了解固結凝結體的物理性能,有必要在施工前進行高壓噴射灌漿試驗。初擬試驗參數:漿壓不小于40MPa;漿量大于80~100L/min;水壓不小于40MPa;水量大于75L/min;氣壓大于 1.0~1.5MPa;氣量為 8m3/min;轉速為10r/min;提升速度為10~12cm/min(不同地層應采用不同的提升速度)。

灌漿孔孔壁可用泥漿固壁,也可下入特制的PVC花管護壁。漿液擬采用密度為1.6~1.7g/cm3的水泥漿液,孔口回漿密度不小于1.2g/cm3。

3 高噴試驗

3.1 試驗場地選擇及填筑

試驗場地選擇在下游圍堰右堰肩上游,試驗區高程為574.8m,平整面積約700m2。實驗場地填筑利用自卸汽車運輸石渣料,推土機攤鋪平整,碾壓機碾壓密實,填筑體的干密度達到2.21g/cm3,達到設計填筑質量要求。

3.2 試驗機具選擇與性能

鉆孔采用重慶鉆探廠生產的MGJ—100型鉆機配合氣動沖擊器偏心跟管鉆進成孔工藝。鉆頭采用中φ146合金球齒偏心鉆頭,跟進套管采用φ150無縫鋼管,絲扣連接。鉆機能直接跟管鉆進,具有成孔快,精度高,適用于任何性質的覆蓋層鉆孔。

高噴灌漿采用GS500—4型高噴臺車,并列三聯管法自下而上旋噴成樁。噴具直徑φ89,采用專用高強螺栓連接,連接處用尼龍墊密封。GS500—4型高噴臺車具有一次性提升12.0m的特點,提升采用無級變速,變速范圍0~25cm;水壓設備采用天津通用機械廠生產的302—3275/50高壓柱塞泵,額定工作壓力50MPa,實際工作壓力40~41MPa,具有長時間連續工作的特點;灌漿采用BW—150型泥漿泵,調節手柄檔位可得到不同的壓力、流量組合。

3.3 施工試驗方法

3.3.1 施工工藝流程

場地平整壓實→臺車行走→軌道鋪設→布孔、鉆機就位→校準角度、造孔→測斜→下PVC管、起拔導管→高噴臺車就位→試噴、下噴具→靜噴、噴灌→孔口注漿、回灌、封孔→高噴臺車移位。

3.3.2 造孔

1)鉆孔施工工序:放線布孔→鉆機就位→鉆機找平→固機及套管調整垂直→開孔、糾斜→鉆進、糾斜→終孔→取鉆桿→下PVC管→拔導管→終孔驗收。

相鄰孔施工時間間隔不少于24h;鉆孔時要求管架定位準確、安裝平穩,鉆孔孔位偏差不大于5cm,孔斜率不大于1.5%;鉆孔過程中,根據返碴情況、鉆進速度、鉆機及沖擊器運轉情況判斷地層分布情況,并準確記錄其厚度及孔深;鉆孔結束后,先取出鉆桿,然后下入φ110×1.5的PVC管護壁,起撥套管,接頭套接后用塑料帶密封。

2)注水試驗:檢查孔鉆孔完畢后,取出鉆桿,下入PVC花管,用砂漿封閉井口后進行注水試驗,注水方法采用固定水頭法,即將注水孔中的水位抬高到一定高度,采用水箱自流供水,出水口安裝調節靈活的配水閥門,保持水頭不變,連續注水,注水量采用測量水箱下降深度和量筒檢測的方法。

鉆孔完成后,清孔,檢測孔深,確定試段長度;在鉆孔結束后測量并記錄鉆孔深度和地下水位,進行注水前的穩定水位觀測,每10min觀測一次水位,當鉆孔水位連續3次讀數變化幅度不大于1cm且無連續升降時可認為穩定;注水量由小到大,當動水位升高到設計高度以后應控制注水量,使水位保持穩定;注水開始后,每隔3~5min觀測一次水位、水量,穩定后改為每隔10min觀測一次,持續觀測24h,讀取穩定滲流量值;穩定耗水量的允許誤差:(Q最大-Q最小)/Q平均≤10%時為穩定。

根據SL31-2003《水利水電工程鉆孔壓水試驗規程》計算滲透系數。

式中:K—滲透系數,cm/s;Q—注水量,m3/d;L—試段長,

m;H—注水造成的水頭高度,m;r0—造孔半徑,m。

3.3.3 高噴灌漿

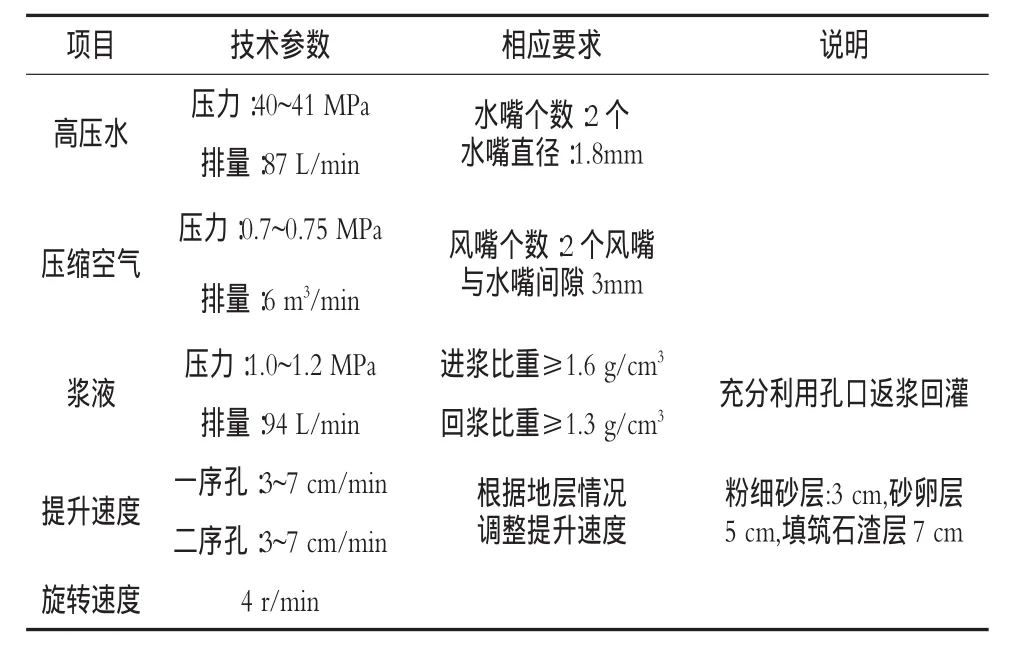

1)高噴灌漿參數(見表1)。

2)漿液配制。配制漿液的加料順序為水→水泥→攪拌60~90s,必須按加料順序加入所需材料,各種材料的加量準確,進漿濃度滿足設計要求。漿液必須充分過篩過濾,自制備到用完時間不超過4h。

3)高噴灌漿。施工藝程序:臺車行走、就位及調試→地面試噴→下噴具→靜噴→孔口返漿檢測→提升噴灌→孔口注漿、回灌、封孔→高噴臺車移位。高噴灌漿分二序施工,相鄰次序孔施工時間間隔不少于24h;先施工圍井墻體孔,后施工圍井封底孔。

當噴具下入到設計深度后,啟動旋噴機,調節風、水、漿的流量、壓力和旋噴機的旋轉速度,使之達到設計值,待孔口返漿比重符合要求后,開始提升,邊旋轉邊提升,自下而上噴射灌漿,直至樁頂高程停噴。在高噴灌漿過程中,隨時檢查施工機具運轉是否正常,風、水、漿的流量,壓力值、進漿比重、回漿比重及旋轉速度、提升速度等參數,并認真做好施工記錄,保證資料真實、準確、完整。

表1 高壓旋噴灌漿參數表

高噴灌漿結束后,指派專人負責用返漿進行孔口注漿,直到回填密實,漿面不再下降。

4)特殊情況處理。提升速度要根據地層和返漿情況做適當調整,在地層交界處應停止提升,靜噴2~3min,并加大供漿量;在塊碎石架空地層中噴射灌漿時采取以下措施:噴具停止提升,靜壓注漿,使架空地層全部充填密實,孔口返漿符合要求后才能恢復噴具提升;降低噴射水壓和風壓,水壓、風壓分別降至5MPa和0.3MPa加濃漿液,增大供漿量,孔口摻砂等措施;為了防止噴具被埋堵,采用間隔提升的方法,待返漿后將風、水、漿等參數調整至正常值。試驗施工成果分析。

5)孔斜控制。高噴灌漿要求鉆孔孔斜率不大于1.5%,本次試驗采用MGJ—100型鉆機偏心跟管鉆進,鉆進中邊鉆進邊校正孔斜,孔斜不合格要求采用擴孔措施進行糾偏處理。

4 試驗檢測方法及成果

4.1 試驗方法

試驗檢測以鉆孔取芯、檢查孔注水及樁內外開挖方式進行。

1)芯樣試驗結果。從4根樁檢查孔的巖芯看出,大部分巖芯破碎,局部芯樣無水泥膠結體,取芯率分別為69.2%,73.6%,75%,87%,芯樣強度抽檢 3組,其 14d抗壓強度值均能滿足設計要求的R28≥5MPa。

總的來看,取芯效果比較好,相鄰樁之間在高噴時有明顯切割,膠結充分。

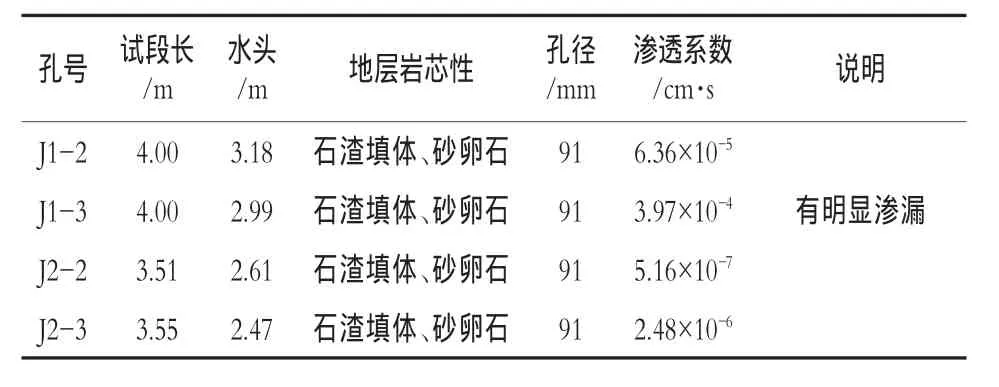

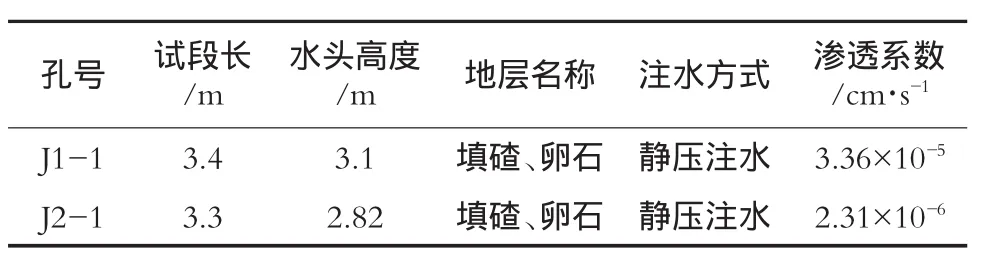

2)注水試驗。為了檢驗高噴防滲體的防滲效果,每個檢查孔都進行一次性靜壓注水試驗。注水試驗采用固定水頭法。注水試驗成果見表2。

表2 檢查孔注水試驗成果表

3)開挖檢查。采用挖掘機結合人工開挖的方式對防滲體進行開挖檢查,開挖時完全揭露出石渣填筑層、河床砂卵石覆蓋層。

4)注水試驗。為了檢驗高噴防滲效果,對檢查孔進行了整孔注水試驗。注水試驗成果見表3。

4.2 試驗分析

1)試驗區地層填筑模擬截流圍堰地層,具有一定的代表性,基本上能指導下游圍堰高噴防滲墻的規模施工。

2)試驗采用MGJ—100錨桿氣動沖擊偏心跟管鉆進,PVC管護壁,并列三管法高壓噴射灌漿施工工藝,完全能滿足土石圍堰填筑體施工。

3)試驗段地層的地質情況表明,河床卵石覆蓋層級配分布極不均勻,粒徑20~40cm的砂卵石集中地段會使高壓旋噴樁產生嚴重的“縮徑”現象,從而使樁徑達不到設計要求的尺寸,(孔距1m的布孔方式),防滲墻剖面出現滲漏點。

表3 注水試驗成果表

4)由于圍堰下部砂卵石覆蓋地層可灌性差,制約了高噴灌漿的提升速度,進而造成注漿時間延長,水泥浪費比較大。

5 結語

1)根據試驗成果資料分析,下游圍堰高噴施工設計工程量4500~5000延米,正式施工時只需4臺高噴臺車,6臺錨桿鉆機,可在30d內完成施工任務。

2)圍堰填筑時盡量減少孤石在堰體內的比率。高噴灌漿時遇到孤石時,將對漿液擴散產生阻礙作用,從而使樁徑達不到設計要求,搭接出現問題。

3)質量檢測結果表明,武都水庫土石圍堰由大量人工填筑體組成,采用高壓旋噴防滲墻防滲,只要采取適宜的施工方法和合適的工藝參數,嚴格控制施工參數和各工序,防滲質量是有保證的,但滲透系數K不一定滿足K=i×10-6cm/(s1<i<9)要求。