重慶大劇院大劇場后車載轉臺的設計

宋耀軍,嚴華鋒

(浙江大豐實業有限公司,浙江 余姚 315400)

重慶大劇院是近幾年內國內投資規模較大的劇院之一,尤其是其大劇場,舞臺機械配置完善,如后車載轉臺、芭蕾舞車臺等。舞臺工藝設計是由一家國際舞臺咨詢公司完成,舞臺機械的細化設計、安裝和調試則由浙江大豐實業有限公司(以下簡稱“大豐公司”)完成。

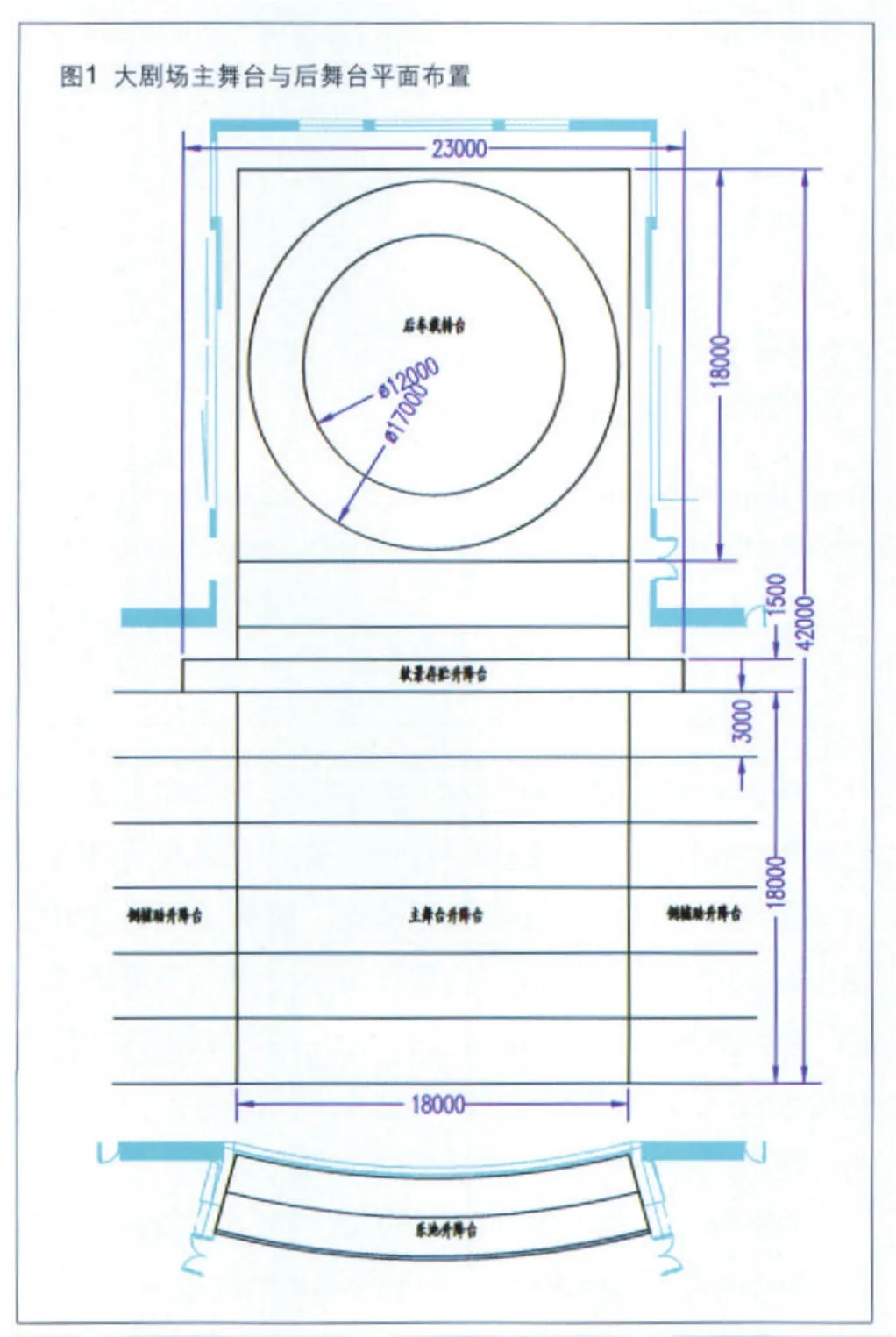

1 臺下舞臺機械平面布置

重慶大劇院大劇場的工藝設計與國內的其他劇院有一點區別,即:在臺下舞臺機械布置上多設置了一套設備——軟景存貯升降臺,用以存放軟景片或其他道具等。此升降臺設置在主舞臺升降臺與后補償升降臺之間,其大小為1.5 m × 23 m × 12 m(深×寬×高),而且,此設備從舞臺面開始能向上升起 10.59 m,而主舞臺升降臺與后車載轉臺的寬度均只有18 m,如圖1所示。

軟景存貯升降臺的設置,將整個舞臺的主舞臺區與后舞臺區從空間上完全隔離開來,也就是說,切斷了后車載轉臺的前后運行軌道,給后車載轉臺的前后移動帶來很大的麻煩。

2 方案初定

在重慶大劇院大劇場的舞臺機械招標文件中,推薦了后車載轉臺的驅動方案和各個細節。前后移動采用剛性鏈(法國Serapid公司產品)推拉驅動,旋轉運行采用齒輪齒條驅動的方案,整個后車載轉臺的車臺部分做成橋式結構,后車載轉臺行走在兩側的鋼軌上;由于軟景存貯升降臺處無法在兩側布置,因此,鋼軌設在軟景存貯升降臺面上,平時用地板蓋住。在后車載轉臺運行之前,手工打開設在軟景存貯升降臺面上的蓋板,然后降下升降臺,把前后分開的三段鋼軌聯接起來,讓后車載轉臺移動。

3 問題導出

對舞臺機械招標文件中的方案,“大豐公司”進行了仔細地分析和研究,盡管此驅動方案也能夠實施,但本著“做到更好”的信念和理念,此方案無疑有其缺陷。

3.1 鋼軌設置缺陷

在軟景存貯升降臺上設置鋼軌,缺陷有三點。其一,對臺面產生破壞,會多出幾條臺縫;其二,后車載轉臺移動時要打開蓋板,退回時又要蓋住,操作不便;其三,后車載轉臺在大劇場是一個最大最重而且有效載荷也是最大的設備,因此,升降臺上設置鋼軌來支承巨大的后車載轉臺的重量及載荷,對升降臺結構及驅動等均會產生很大的壓力。

3.2 剛性鏈推拉缺陷

在招標文件方案中,必須將剛性鏈與后車載轉臺聯接,而驅動機構須放置在最后一塊后車載轉臺補臺的后面,鏈條必須儲存在車載轉臺補臺的下部,占用補臺的空間,且安裝檢修都比較困難;并且,在后車載轉臺移動過程中,無法將后車載轉臺補臺升起補平舞臺面。而后車載轉臺的移動速度最大僅0.2 m/s,整個移動過程需要很長時間(最大行程時的最快速度為120 s);所有補臺須在剛性鏈收回后才能補臺,若收回時間也是120 s,則總共時間為240 s,才能開始補平后舞臺區,而且,還沒有計算后車載轉臺鎖定及剛性鏈脫鉤的時間。因此,這給演出過程中忙碌的后舞臺區帶來很大的安全隱患。

3.3 旋轉驅動缺陷

若按舞臺機械招標文件中的方案,后車載轉臺上旋轉環的驅動采用齒輪齒條,其實際齒條是一個直徑須大于12.5 m的大齒輪。在后車載轉臺上設置這樣一個大齒輪,其加工、安裝及與驅動齒輪的嚙合精度都很難保證,并且,會產生很大的運行噪音。

4 設計研究

針對招標文件中的方案,經共同商議、反復研究后,確定在保持后車載轉臺工藝性能不變的前提下,大幅度改進設計驅動方案。

4.1 軟景存貯升降臺上軌道的取消

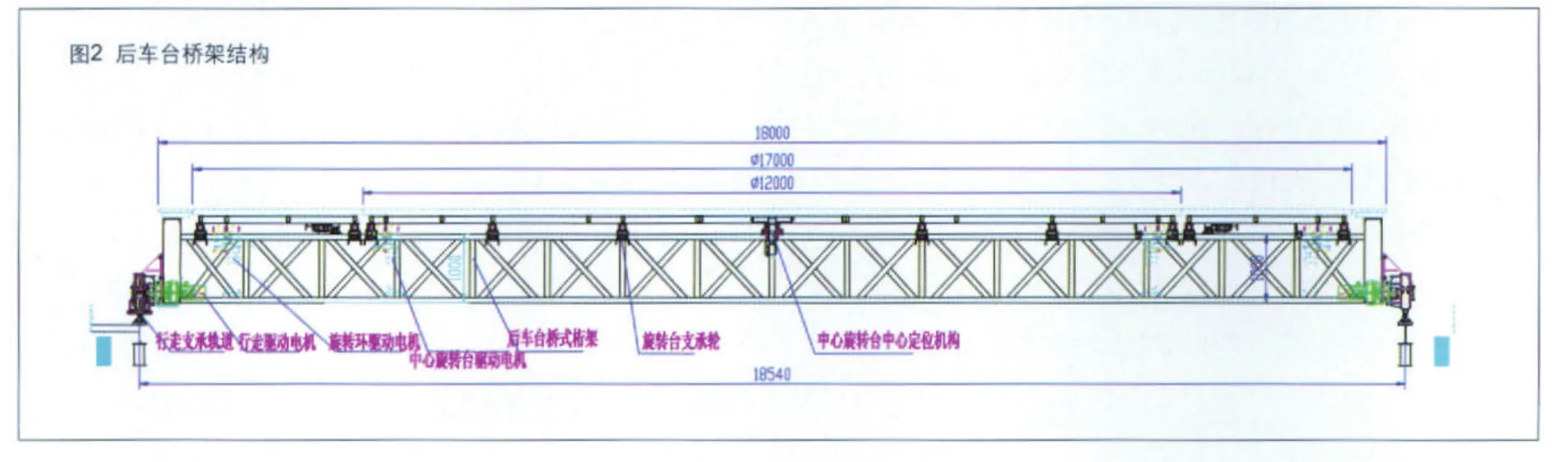

在通常情況下,橋架式后車載轉臺兩側安裝有多組行走輪,在兩側鋪設的對稱布置軌道上行走。在兩側的行走輪之間采用桁架聯接,也稱為橋式聯接,每側有幾組行走輪,即有幾組桁架,也就有幾組橋,如圖2所示。而后車載轉臺上前后布置的每組橋之間通常采用浮動式聯接,這樣,可以充分保證每組橋上的受力均勻,也就是說能保證每組行走輪的受力均勻。

但在本案中,如采用通常的結構,當行走輪行走到軟景存貯升降臺上時,若沒有軌道,行走輪就會下降,整個后車載轉臺表面就不平整,最終導致后車載轉臺無法正常工作;若在軟景存貯升降臺上鋪設軌道,將導致上面分析的不方便和以后劇場管理的混亂。經研究后,采用了取消軟景存貯升降臺上的軌道及增加每側行走輪數量(本案中每側9組行走輪,其中3組為驅動輪,共18組)的方法,如圖3所示。理由是:軟景存貯升降臺的深度為1.5 m,如將每側的9組行走輪安裝在一個剛性的桁架中,若其中一組行走輪懸空,剛性桁架也能支承懸空一組行走輪所在的后車載轉臺部分重量及載荷。

4.2 最大懸臂長度和中間懸掛長度計算

4.2.1 最大懸臂長度

當后車載轉臺前行時,第一個行走輪進入軟景存貯升降臺區域后,由于此區域沒有行走軌道,第一個行走輪就出現懸空狀態。此時,第二組行走輪(即驅動輪)承擔第一個行走輪本應承擔的自重和載荷。在此情況下,后車載轉臺出現兩個因素的變化:其一,第二組行走輪(即驅動輪)的載荷出現突變,成倍增加;其二,側桁架出現巨大的彎力,以桁架的強度來承擔本應由第一個行走輪承擔的重量。因此,在設計上采取了兩項針對性措施:其一,對第二組行走輪采用了二輪組合的方式,由兩個輪子來平均承擔本應該第一個行走輪與第二組行走輪共同承擔的重量和載荷;其二,加強了側桁架的強度,保證側桁架能完全承擔上面所述的自重和載荷。由于側桁架高度的限制,因此,通過計算嚴格限定懸臂的最大長度A,見圖3。

4.2.2 中間懸掛長度

當后車載轉臺繼續前行時,第一個行走輪跨越軟景存貯升降臺區域后,行走到軌道上,此時第一個行走輪又能承擔自重和載荷,進一步前行后,第二組驅動輪出現懸空,進而第二組進入另一段軌道,第三個行走輪懸空,但無論在哪一位置,后車載轉臺的懸空輪數量最多只有一個或一組。與懸臂的情況相似,同樣也要出現兩個問題,因此,在設計時同樣嚴格地限制了中間懸掛的長度B,見圖3。同樣規格的后車載轉臺,如軌道連續,一般情況下側設置7組行走輪就能滿足承載要求;而在重慶大劇院,由于軌道的不連續,經過反復計算及模擬運行全過程,設置了9組行走輪和驅動輪,保證了設備全程運行可靠。

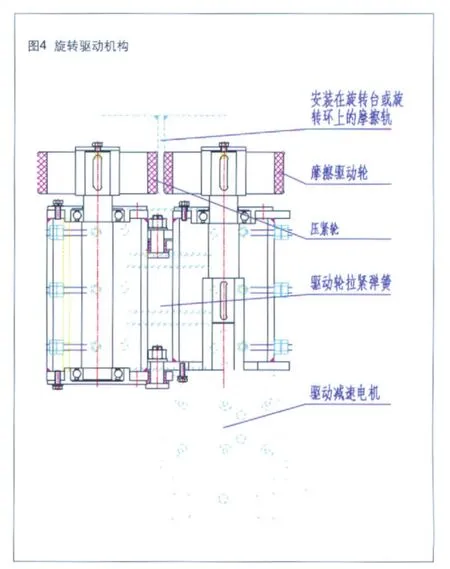

4.3 旋轉驅動的改進

通過研究,旋轉驅動采用了摩擦式驅動。如圖4所示,在中心旋轉臺和旋轉環上分別設置一條摩擦環,旋轉驅動機構安裝在后車載轉臺的鋼架上,當摩擦驅動輪旋轉時,驅動整個旋轉臺或旋轉環旋轉。在本案中,分別設置4套驅動機構驅動旋轉臺和旋轉環。此驅動方式具有運行平穩、噪聲小等特點。由于摩擦驅動存在驅動輪與摩擦環之間打滑的必然性,因此,僅憑控制電機,無法達到旋轉臺或旋轉環的位置控制,為此,分別在旋轉臺和旋轉環上設置了一套旋轉角度測量與控制機構,以求準確控制旋轉角度。

4.4 前后移動驅動功率與電機數量的確定

電機驅動功率計算如下∶ P = FV/η。其中,P為電機功率,F為后車載轉臺的最大驅動力,η為整個驅動系統的傳動效率。而F = (G + L) a + F0。其中,G為后車載轉臺自重,L為后車載轉臺最大載荷,a為后車載轉臺起動或停止的最大加速度或減速度,F0為后車載轉臺常速運行時的摩擦阻力。

根據有關設計文件的要求,計算了電機的驅動功率。由圖3可知,整個后車載轉臺的前后移動由6臺驅動電機(每側3臺)組合完成,而這6臺驅動電機采用了一樣的功率和型號。設單個驅動電機的功率為P0。在設計時,選取了P0 = kP/4,其中,k為驅動力不平衡系數。理由是在某一組驅動輪懸空時,其余4臺電機能發揮它們的功率,也就是說,無論后車載轉臺在任何位置,整個后車載轉臺的驅動力總能保證設備的設計指標,即符合有關設計文件要求。換句話說,當6組驅動輪全部著落于軌道時,后車載轉臺的驅動力相當于設計要求的1.5倍。

4.5 懸掛系統的應用

如上所述,設計將所有的行走輪與驅動輪全部安裝在一根側向的剛性桁架上。正因為在桁架上的安裝,后車載轉臺能順利地跨越有斷口的軌道,保證了設備的正常運行;但同樣也帶來了一個麻煩的問題,即當軌道鋪設不平整時,即使此行走輪或驅動輪不在軟景存貯升降臺上,也可能會出現部分行走輪或驅動輪的懸空問題。如行走輪不著軌道,最大的問題是產生各個行走輪或驅動輪受力不均。如若驅動輪懸空,問題就會相當嚴重,出現驅動輪空轉或打滑現象,導致后車載轉臺無法正常運行。同樣,即使驅動輪著落在軌道上,如沒有足夠的正壓力,也會導致驅動輪的打滑現象,一樣會導致整個后車載轉臺無法正常運行。

為此,設計時導入了懸掛的理念。此懸掛理念相似于汽車的懸掛系統,懸掛系統能保證汽車在不平的馬路上行走時,4只輪子都能受力。此懸掛系統引入后,基本保證了每一個行走輪或驅動輪的受力均勻;同時,也保證了每一組驅動輪具有足夠的驅動力,使設備運行正常。另外,懸掛系統的引入,也大大地緩解了在軟景存貯升降臺上的行走輪或驅動輪進入下一段軌道時的剛性撞擊現象,由剛性撞擊轉換成彈性撞擊。同時,設計時對軌道進行了特殊的處理,行走輪或驅動輪的這一撞擊,只有在對行走過程中高度關注的情況下,才能體會到。

在嚴格的檢測下,整套設備順利地通過了驗收,各項性能指標完全達到設計要求。目前,此設備已正常運行一年。