客運專線大跨度拱橋轉體施工方案研究

胡 娟

(陜西鐵路工程職業(yè)技術學院 道橋工程系,陜西 渭南 714000)

1 工程概況

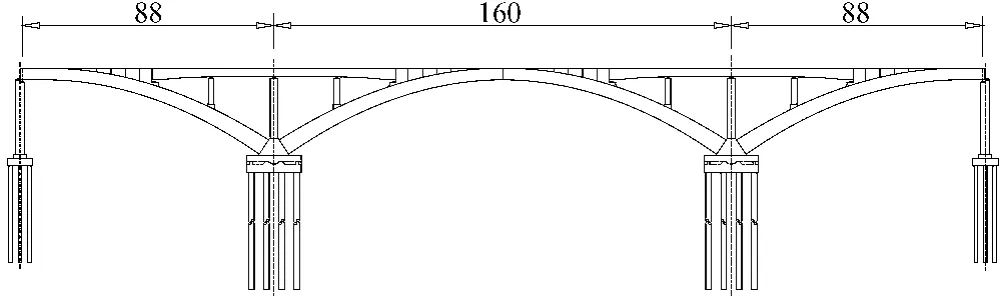

某客運專線大跨度拱橋為跨越城市主干道而設計。橋位與主干道斜交26°。上部結構采用(88+160+88)m自錨上承式拱橋,拱墩基礎固結,拱梁固接。拱肋采用單箱單室變高箱形截面,截面高度按立特規(guī)律變化,邊、中跨拱頂高4.0 m,邊、中跨拱腳處截面高6.0 m。拱肋軸線采用二次拋物線,矢跨比為1/6。拱肋上設置三個拱上立柱支承(20+22+22+20)m連續(xù)梁,為配合拱肋曲線變化,連續(xù)梁邊跨截面高度采用變截面,梁端截面高度4 m,跨中截面高度采用3 m,連續(xù)梁與拱肋結構分離。立面布置如圖1所示。鐵路客運專線因跨越交通繁忙的城市主干道,為減少橋梁施工對公路交通的影響,主橋采用平面轉體施工。全橋轉體重量為168 000 kN。

圖1 拱橋立面布置(單位:m)

2 轉動體系構造及施工

2.1 轉體下轉盤構造及施工

本橋轉動系統(tǒng)由下轉盤、球鉸、上轉盤、轉體牽引系統(tǒng)、助推系統(tǒng)和軸線微調系統(tǒng)組成。轉體體系設計為中心支承與環(huán)道支承相結合,以中心支承為主的平轉體系。

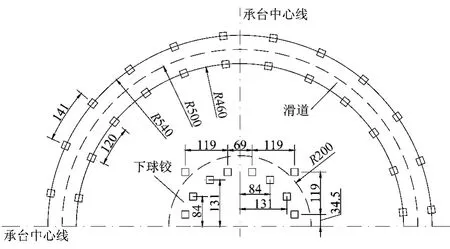

圖2 1/2下球鉸及滑道骨架預埋件平面布置(單位:cm)

轉體承臺尺寸為22.9 m×19.1 m×6.5 m,四周設4.20 m×2.25 m倒角。下轉盤是轉體重要支撐結構,下轉盤尺寸為22.9 m×19.1 m×3.5 m,布置有轉體系統(tǒng)的下球鉸、撐腳的環(huán)形滑道、轉體牽引系統(tǒng)的反力座、助推系統(tǒng)和軸線微調系統(tǒng)等。如圖2所示。

首先澆筑下轉盤高2.5 m。混凝土澆筑頂高程為下球鉸定位骨架底高程。綁扎承臺底和側面四周鋼筋,埋設冷卻管,進行第一層混凝土澆筑,并在混凝土頂面預埋滑道和下球鉸骨架安裝定位埋件。

球鉸為鋼球鉸,分上下兩片。球體半徑為8 m,球面直徑為4 m(參見圖4)。滑道半徑為5 m,滑道定位骨架半徑分別為5.4 m和4.6 m。埋件共68塊。

待下層混凝土強度達到25%后,利用預埋件安裝下滑道骨架和下球鉸骨架。復查無誤后,綁扎預留槽兩側鋼筋,安裝預留槽模板,澆筑第二次1 m高混凝土。

2.2 滑道的安裝

滑道板是由25 mm厚、1.2 m寬的鋼板經(jīng)機加工后鍍鉻刨光處理而成,表面粗糙度12.5,鋼板加工好后應做好防腐、防銹處理。通過滑道定位架定位滑道鋼板,先把下滑道塊放入定位架上,利用定位架上的微調裝置進行調整,然后安裝第2塊。裝完后將整個滑道檢測1遍,達到設計要求后與預埋鐵件焊牢。

2.3 球鉸安裝

2.3.1 下球鉸的安裝

球鉸安裝在主墩承臺中央,澆筑承臺時,預留R=5.8 m、深0.5 m的安裝槽,并在槽內預埋安裝支架。先用吊機將上球鉸吊開放置一邊,并在凸球面上涂油,用塑料、膠帶將其防護好以避免生銹損壞。再將下球鉸吊放在預埋支架上,利用千斤頂將球鉸在水平面上移動,使球鉸中心處于理論中心位置,然后將球鉸在水平位置限位,防止調整球鉸高差時使球鉸位置偏移。水平位置調整完畢,進行球鉸的高程調整,以確保下球鉸周邊高程處于同一水平面內,中心套管軸線為一鉛直線。調整后進行定位固定,將其與預埋定位架焊死,焊完后復查1次,如無變化就可以準備澆筑下球鉸混凝土。

2.3.2 預留槽后澆混凝土的澆筑

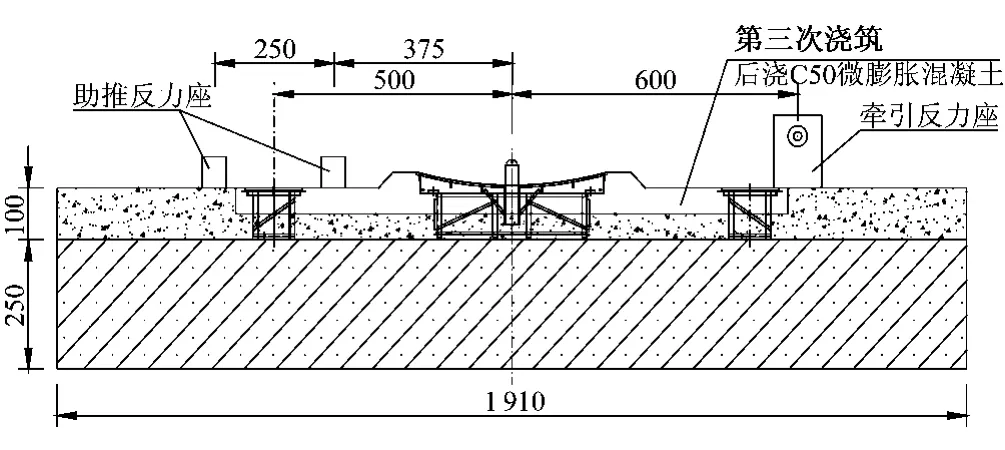

在滑道及下球鉸的定位精度及牢固性均滿足要求后,澆筑預留槽混凝土。下球鉸的混凝土采用C50無收縮混凝土。由于下球鉸處鋼筋較密,灌筑條件較差,混凝土需具備良好的流動性。要求混凝土從球鉸的一邊向另外一邊流動,利用球鉸球面的振搗孔進行振搗,不得過振和欠振,待混凝土溢出振搗孔后封堵振搗孔。混凝土灌筑完畢及時清理下球鉸處污染物并封閉保護好。混凝土應進行收面和養(yǎng)生,待混凝土強度達到50%后進行上球鉸安裝。同時,將助推反力座及牽引反力座一并澆筑完成。如圖3所示。

圖3 預留槽后澆混凝土示意(單位:cm)

2.3.3 上球鉸的安裝

將下球鉸球面及各滑塊安裝槽內清理干凈,按照廠家調配過的滑塊對號入座,安裝聚四氟乙烯復合滑塊,由中間向邊緣逐排安裝。滑塊安裝完,用特制樣板復查滑塊頂面是否處于同一球面。確認無誤后,在下球鉸球面處涂黃油四氟粉,吊起上球鉸清理球面雜物后涂上黃油四氟粉,緩慢下放與下球面對中,精確調好后,將轉動軸涂上黃油四氟粉,插入上下球鉸軸套,并通過臨時限位裝置進行固定。最后,將上下球鉸用膠帶密封防止雜物進入。球鉸構造如圖4。

圖4 球鉸構造(單位:cm)

2.4 下層上轉盤的澆筑

2.4.1 撐腳的安裝

撐腳主要是用來防傾覆并與球鉸構成三點支撐以保證轉體平穩(wěn),同時作為轉體起動時助推的著力支點,因此撐腳的安裝精度要求較高。如果撐腳和滑道之間空隙太小,在砂箱脫空后,撐腳受力將大大增加,即動靜摩擦阻力矩增大太多。如果撐腳與滑道之間間隙過大,砂箱脫空后,在不平衡力矩作用下使得箱梁豎轉一偏角,梁端產(chǎn)生位移過大,轉體難以進行。撐腳與滑道之間的間隙由上下球鉸間滑片的壓縮變形及上轉盤在砂箱脫空狀態(tài)下?lián)文_處的撓度確定,并且要再預留3~5 mm間隙以安裝四氟乙烯板。

2.4.2 砂箱的安裝

砂箱的主要作用是在施工期間承擔球鉸的部分載荷及撐腳的全部載荷,砂箱的安裝主要考慮以下幾個問題:砂箱的堅固性足以確保砂箱的傳力需要;砂粒干燥,以保證卸載時砂粒能順利流出;砂箱預壓,以減少砂箱的塑性變形。

2.4.3 牽引索的安裝和保護

牽引索是一頭預埋在上轉盤上的19根 φ15.24 mm鋼絞線,為轉體提供牽引力。牽引索的錨固端采用P錨,計算錨固長度2.1 m,實際按3 m埋設,出口處采用平滑設計,不留死彎;鋼絞線采用雙排設置,中心與牽引座中心對中,2條牽引索高度一致,有各自的索道,互不干擾。預留的長度要足夠并考慮4 m的工作長度。

下層上轉盤為厚度0.7 m,直徑12 m的圓形結構,根據(jù)施工需要應考慮豎向預應力,采用直徑32 mm精軋螺紋鋼。綁扎鋼筋,安裝后牽引索,澆筑混凝土。

2.4.4 上層上轉盤混凝土的澆筑

上層上轉盤為14.0 m×13.0 m×1.4 m的矩形結構,結構中心與轉體中心重合,按照設計要求進行鋼筋、預應力及預埋件施工。

3 牽引設備的選擇

牽引設備選擇ZLT3000/300型連續(xù)千斤頂,配合泵站、主控臺,組成連續(xù)牽引系統(tǒng)。牽引千斤頂額定力3 000 kN,牽引動力儲備系數(shù)3.2。助推千斤頂選擇4臺YCD3000/300型千斤頂。根據(jù)設計采用啟動時靜摩擦系數(shù)按0.1,轉動過程中動摩擦系數(shù)按0.06。

4 轉體實施

4.1 牽引及助推系統(tǒng)布置

牽引系統(tǒng)主要作用是張拉牽引索給上轉盤提供一個克服上下球鉸之間及撐腳與下滑道之間動摩擦力矩的力偶。助推系統(tǒng)主要作用是提供一個克服靜、動摩擦阻力矩差的力偶,以免牽引系統(tǒng)太復雜,另外,也作為牽引系統(tǒng)不正常工作時的應急手段。如圖5所示。

圖5 牽引系統(tǒng)、助推系統(tǒng)布置(單位:cm)

4.2 轉體

4.2.1 試轉

試轉的目的主要是檢測理論牽引力的準確性;測定摩擦系數(shù)和最大啟動力;將密封幾個月的球鉸初步轉動,消除部分靜摩阻;檢驗牽引及助推系統(tǒng),為正式轉體提供保障;檢驗轉體整體平衡情況。

試轉步驟:準備→設備安裝就位→設備空載試運行→安裝牽引索→拆除上、下盤之間的固定裝置以及支墊,清理環(huán)道,并涂潤滑油以減小摩阻力→全面檢查轉體結構各關鍵受力部位是否有裂紋及異常情況→轉體試運行。

試轉時要做如下重要數(shù)據(jù)的測試工作:每分鐘轉速;量測每點動一次懸臂端所轉動水平弧線距離的數(shù)據(jù),以供轉體初步到位后,為進行精確定位提供操作依據(jù)。

牽引系統(tǒng)應注意的幾個問題:聯(lián)動試驗,因電氣與液壓配合比較復雜,經(jīng)多次聯(lián)動試驗以保證可靠性;牽引索中的每根鋼絞線受力宜均勻,以免受力不均出現(xiàn)斷絲從而各個擊破;牽引速度與設計基本相符,避免太快造成轉體到位時制動困難。

4.2.2 正式轉體

1)轉體前準備

在下承臺上畫出上承臺轉體終點線,并作明顯標志。同時,在中跨梁頂端部距離橋軸線100 cm處沿轉體方向的位置作好標記,當該點和橋軸線標記點重合時,即標志轉體將要完成,要控制轉體速度。

在上轉盤外圓畫出刻度,刻度值采用試轉中測定的每分鐘轉速值,以便在轉體過程中,觀察2個轉體是否同步。在轉體懸臂端安裝速度傳感器,隨時反應2個轉體的速度是否相同。

根據(jù)試轉體的數(shù)據(jù)對牽引系統(tǒng)的額定油壓進行設置,控制多臺連續(xù)頂?shù)挠捅碜x數(shù)與設置相符。

2)正式轉體

試轉結束,各項數(shù)據(jù)采集完成并能指導正式轉體,并對試轉過程中出現(xiàn)的異常情況全部處理完畢后,進行正式轉體。

① 準備工作全部就緒,氣象條件符合要求,各崗位人員到位,先讓輔助千斤頂達到預定噸位,轉體人員接到正式實施轉體命令后,啟動動力系統(tǒng)設備,并使其在“自動”狀態(tài)下運行。

②每座轉體使用的兩對稱千斤頂?shù)淖饔昧κ冀K保持大小相等、方向相反,以保證上轉盤僅承受與摩擦力矩相平衡的動力偶,無傾覆力矩產(chǎn)生。

③ 轉體結構到達設定位置時,系統(tǒng)“暫停”。為防止結構超轉,先借助慣性運行結束后,動力系統(tǒng)改由“手動”狀態(tài)點動操作,每點動操作一次,測量人員測報軸線走行現(xiàn)狀數(shù)據(jù)一次,反復循環(huán),直至結構軸線精確就位,轉體過程結束。

4.3 封鉸

轉體結構精確就位后,測量平面及高程,復核均滿足要求后,采用鋼楔塊進行抄墊固定,并用電焊將鋼楔塊與滑道鋼板,連同上盤預埋鋼板進行全面焊接聯(lián)結,使轉體系統(tǒng)臨時固結。系統(tǒng)臨時鎖定后,迅速進行預埋鋼筋及預埋件的焊接,進行封鉸混凝土澆筑施工,以最短的時間完成轉盤結構固結。

4.4 合龍

待封鉸混凝土強度達到設計要求后開始合龍段施工。合龍段施工采用先邊跨后中跨施工順序,邊跨合龍段及中跨合龍段長度均為2 m,都采用吊架現(xiàn)澆法施工。

5 結語

1)選擇平面轉體法施工拱橋可以減少對所跨線路的影響。

2)轉盤部分是轉體橋的關鍵部位,轉軸的定位精度直接影響上部結構位置的準確性,下轉盤表面的平整度是影響轉動過程中摩擦力大小的關鍵因素,下盤底混凝土的密實與否,決定著轉動系統(tǒng)能否正常轉動。

3)試轉是為正式轉體作準備,所以應及時調整試轉中出現(xiàn)的問題,保證正式轉體的正常進行。

4)轉體過程中應嚴格控制轉體速度及轉體結構的變形,并選擇合適的合龍時間。

5)設備運行過程中,各崗位人員的注意力必須高度集中,時刻注意監(jiān)控動力系統(tǒng)設備的運行情況及轉體各部位的運行情況。如果出現(xiàn)異常情況,必須立即停機處理,待徹底排除隱患后,方可重新啟動設備繼續(xù)運行。

[1]陳寶春,孫潮,陳友杰.橋梁轉體施工方法在我國的應用與發(fā)展[J].公路交通科技,2001(2):24-28.

[2]魏峰,陳強,馬林.北京市五環(huán)路斜拉橋轉動體不平衡重稱重試驗分析[J].鐵道建筑,2005(4):4-6.

[3]張健峰,鐘啟賓.橋梁水平轉體法施工的成就及發(fā)展[J].鐵道標準設計,1992(6):19-21.

[4]張聯(lián)燕.拱橋轉體施工方法[J].土木工程學報,1983,16(1):1-9.

[5]中鐵第四鐵道勘察設計院.新建鐵路滬杭甬客運專線上海至杭州段某拱橋施工圖[R].武漢:中鐵第四鐵道勘察設計院,2009.