淺談長鋼富庶公司錳鐵高爐電氣自動化系統

王 迪,趙東輝

(首鋼長治鋼鐵有限公司設計規劃院,山西 長治 046031)

1 控制系統設計思想及操作方式

長鋼富庶公司錳鐵高爐電氣自動化系統是結合本公司多年來對煉鐵自動化的施工經驗,本著既安全、可靠、經濟又先進、實用的設計原則,采用集中管理、分散控制的設計思想。取消了傳統的操作臺箱,用兩臺研華工業控制計算機結合一套SIEMENS S7-315PLC系統進行控制。現場所有數字量信號均通過AC220模塊進入到PLC系統,所有儀表信號均通過模擬量模塊接入到PLC系統(取消了所有二次顯示儀表),用上位機完成現場設備的操作與動態反饋。正常情況下,本系統通過PLC在上位機上實現了自動控制;設備調試和維護時,可通過PLC在計算機上實現半自動手動連鎖控制;緊急情況下通過PLC在計算機上實施緊急手動操作。這幾種操作方式通過計算機上的授權密碼進行切換。

2 系統組成及功能簡介

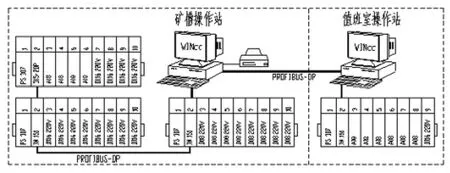

本高爐自動化控制系統完全采用SIEMENS自動化平臺,實現全部工藝設備自動控制。系統在礦槽操作室和爐長值班室各設1操作站和PLC柜,各操作站和PLC柜之間通過工業現場總線Profibus-DP連接,分布式ET-200遠程從站安裝在PLC柜內。系統配置見圖1。

圖1 自動化系統配置圖

2.1 系統功能

系統由以下控制單元組成:工業控制計算機、打印機、CPU模板、電源模板、接口模板、開關量輸入輸出模板、模擬量輸入模板、STEP7組態編程軟件和SIEMENS440變頻器、稱重傳感器、傳統控制柜等。

兩個操作站,只要擁有工程師密碼,都可作為工程師站修改程序,但平時主要作為操作員站使用。用Wincc畫面組態監控軟件的操作員站作為整個系統的人機操作界,通過PC工業計算機實現系統自動控制的生產流程動態畫面顯示、本站操作控制、相關站遠程遙控、參數設定等功能,并具有歷史信息歸檔、工況報警、實時趨勢、歷史趨勢、打印報表等功能。具體系統功能如下:

(1)顯示各種現場設備狀態和各種工藝參數,對配料制度進行參數修改及對各種不同的礦種進行稱重重量和礦種的設定。可在不同時候修改料單輸入,滿足各種不同的配料制度要求。

(2)完成自動零點變料制和料批小循環功能。

(3)畫面顯示功能:①監視畫面。主要顯示上料時的各種實時數據和現場設備狀態。例如:礦石稱量值、焦炭稱量值、運礦皮帶狀態、運焦皮帶狀態、振動給料機狀態、稱量斗狀態、大小鐘狀態、均壓閥和放散閥狀態等;顯示批次及車資、料車位置、探尺位置;顯示各種報警信號,例如:缺料報警、超料報警、存料報警、電子稱報警、皮帶報警、閘門報警、料車報警等,以便能指導操作人員順利操作。②設定值畫面。完成料單設定功能,同時可進行料批間自由組合,小料批配料功能;可完成零點自動變料操作及手動/自動切換功能,并將料單傳送至PLC進行備料、上料操作。③單設定畫面。完成多種礦及焦炭加入量的設定,并顯示目前10個料倉中所裝的礦種。設定值為每車所裝料種重量,操作人員根據現有料單結合料倉中實際礦種輸入每種料設定值,并將數據傳遞到PLC中。④種設定畫面。完成各種礦與10個料倉的對應關系。操作人員輸入每種礦種代碼,自動轉換為實際礦種并顯示出來。⑤報警畫面。顯示處于報警狀態的控制點。

2.2 控制功能

礦槽操作室PLC柜由1臺SIMATIC S7-315PLC主站下掛2個ET-200M遠控站組成。主要完成控制功能如下:

2.2.1 稱量自動補償部分

高爐裝料采用電子稱稱量,并采用了稱量自動補償環節,使裝入料稱量的準確度大大提高對高爐順性,降低焦比大有好處。

2.2.2 槽下裝料部分

根據裝料程序該部分把裝入高爐的各種原料分別進行過篩送進稱量斗稱量。當達到予滿點時停止送料,發滿點信號。啟動稱斗下部輸送皮帶,開稱斗門。把稱好的原料運送到地漏斗內。待料車仃好在該地坑漏斗下部,開地坑漏斗門把料漏進裝料車裝入高爐。槽下自動化控制設備多,動作頻繁輸送料種多。所以每個設備手動操作(鼠標)要加聯鎖并可設置事故開關。

2.2.3 裝料程序控制部分

該系統設置裝料指揮程序和清單打印顯示程序。具有設置周期程序和批料程序,計時功能。并編制了定時打印,隨機打印清單,槽下稱量補償清單及料單變更清單,來完整的記錄和顯示高爐自動裝料的各種情況和有關數據,給生產管理部門提供所用資料。

2.2.4 主卷控制部分

用PLC控制MM440變頻器實現包括主卷揚邏輯控制和主卷揚電機控制兩部分。

由主卷料車運行程序和主卷電機保護程序組成。具有控制主卷料車的啟停,運行及保護主卷電機功能。

車準備上行:料車到達底部后,經過倒料延時,方可動車。程序選出裝料種類后,開地坑漏斗門,漏斗由滿點到空點,即發出料車上行準備信號。

車啟動(上行):地坑漏斗閘門關好,且鐘閥工作正常后,方可發出料車啟動信號。

非程序空走時,不需要檢查鐘、閥系統,只要料坑漏斗閘門關好,即可啟動料車。

程序控制上行及減速,使料車按規定速度曲線圖運行。

手動控制上行運行時,料車速度曲線也起作用。

主卷揚電機保護程序具有下列功能:電機零壓保護;電機抱閘系統故障保護;電機過電流保護;料車超極限保護;料車鋼繩松馳保護。

上述故障若發生,保護系統將切斷主卷揚電機電路線路接觸器并報警。

2.2.5 爐頂大小鐘和布料控制部分

(1)布料器:工作分自動手動二種制度,自動制即為正常聯機工作制度,可自動的實現定角度布料工作。即把每車料或每批料旋轉到選定的步長角度裝入高爐內。把布料方式輸入PLC,在滿足布料器旋轉條件時,布料器開始旋轉,當旋轉的步長角度等于PLC存入的布料角度時,布料器停止旋轉,布料完畢。手動制只用手動開關(鼠標)就可以把布料器旋轉到需要的角度。

(2)大料鐘、小料鐘:根據工藝要求自動開關料鐘,把原料裝入高爐,PLC記入裝爐量。開關料鐘除與均壓閥聯鎖外還與主卷、布料、探尺、批料程序有著密切關系。手動開大、小鐘需加聯鎖控制。

2.2.6 探尺部分

它的邏輯控制有自動和手動,自動工作制有點測、連測,一般都是采用連測方式。在大鐘開啟關閉后,探尺放下至料面,隨料面下降而下降,把料線的深度送PLC寄存和顯示,發出料線和虧料信號。

爐長值班室PLC柜由1個ET-200M遠控站組成。主要采集高爐本體各種壓力、流量和溫度數據,并對高爐爐頂壓力進行自動控制,主要數據有高爐爐頂溫度、爐頂壓力、爐身冷卻壁溫度、爐缸溫度、爐基溫度、爐襯溫度、爐身靜壓力、冷卻壁進水溫度及溫差、冷卻壁給水壓力和流量、爐底給水壓力和流量。除此之外,PLC系統還會根據采集的數據進行高爐全差壓計算、高爐透氣性指數等重要參數計算。

3 結束語

綜上所訴,采用計算機控制后可節省操作人員多名,加料卷揚可不再設立定員,可由其他工種代為對加料卷揚設備進行巡視。同時因計算機的可靠性非常高,對維修人員的數量要求也相對少一些。