深溪溝水電站填塘碾壓混凝土的溫控研究

歐陽建樹,黃達海

(三峽大學 水利與環境學院,湖北 宜昌 443002)

1 前 言

深溪溝水電站位于大渡河中游的瀘定~銅街子段,壩址位于四川省漢源縣和甘洛縣境內,為大渡河干流規劃的第十八級電站,裝機容量 660MW,年發電量 32.35億 kW·h。電站的主要任務為發電,無其他綜合利用要求。電站開發方式為河床式。廠房位于河右岸,由主機間壩段、接頭壩段、窯洞式安裝間、副廠房、引水渠、尾水渠組成。主機間壩段由三個長 33.98m和一個長 37.98m的壩段組成。1號和 2號機壩段基礎置于微風化~新鮮中厚層狀白云巖、白云質灰巖上,3號和 4號機壩段系挖除河床覆蓋層后,置于 C15填塘碾壓混凝土上。

為了使填塘碾壓混凝土內部不致因過高的溫度和過大的應力產生變形而開裂,保持一定的整體性,同時使填塘混凝土和上部廠房混凝土的溫度場相協調,保證兩者結合緊密,本文對施工期填塘混凝土在各種可能工況下的溫度和應力情況進行了計算,并選出最優工況,以使填塘碾壓混凝土在工程實際條件下,其內部溫度和應力均滿足溫控標準的要求。

2 基本資料

選取典型的 3號壩段進行計算,該壩段底部全為填塘碾壓混凝土。3號壩段長 33.98m,上部為河床式廠房,底部為基巖,填塘混凝土位于廠房混凝土和基巖之間,將上部廠房和底部基巖結合起來。填塘混凝土的頂部高程分別為 586.50m和 580.55m,底部與基巖連接面高程為 561.10m。

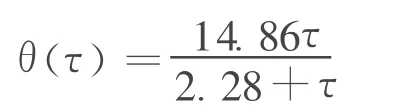

表1為 C15填塘碾壓混凝土的配合比。表2為碾壓混凝土水泥各齡期的水化熱值。碾壓混凝土水泥采用低熱水泥,根據混凝土配合比和水泥各齡期水化熱值,并參考文獻[1],擬合出混凝土的絕熱溫升公式如下:

參照巖灘碾壓混凝土壩工程經驗[1],C15碾壓混凝土的彈性模量采用如下雙曲線式:

表1 填塘碾壓混凝土配合比 kg

表2 水泥各齡期水化熱值 kJ/kg

混凝土和基巖的物理力學參數見表3。根據以上參數,考慮跳倉澆筑施工過程,分三種工況計算,從自然澆筑開始,逐步加強溫控措施,以使碾壓混凝土的溫度和應力最終滿足溫控標準的要求。

冷卻水管采用非金屬水管,求解其冷卻效果時,采用等效負熱源法[2]。考慮水管冷卻效果的混凝土等效熱傳導方程為:

式中 T0——混凝土澆筑溫度;

Tw——冷卻水進水口溫度;

φ—— 無熱源水管冷卻系數;

ψ——有熱源水管冷卻系數。

表3 材料的物理力學參數

3 計算模型

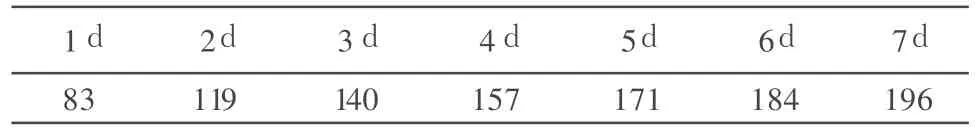

基巖范圍向上、下游方向各延伸 90m,向下延伸70m。網格剖分采用空間六面體八節點單元,共8784個單元,10512個節點(如圖 1所示)。

x方向為左右岸方向,y方向為上下游方向,z方向為高程方向。該模型有 6個面,即 6個邊界。垂直于 x方向的左右面和垂直于 y方向的上下游面基本無熱量的傳遞,設為絕熱邊界。熱量沿 z方向傳遞效果顯著。

圖1 填塘混凝土網格剖分

頂面和底面為第一類邊界:頂面與大氣接觸,溫度為氣溫;底面溫度恒定,為地溫。

計算碾壓混凝土在三種工況下的溫度和應力,選出最優工況。三種工況分別為:自然澆筑;僅控制澆筑溫度,澆筑溫度分別采用 17℃、14℃和 13℃;控制澆筑溫度,同時通 15℃的冷卻水。

4 溫度計算分析

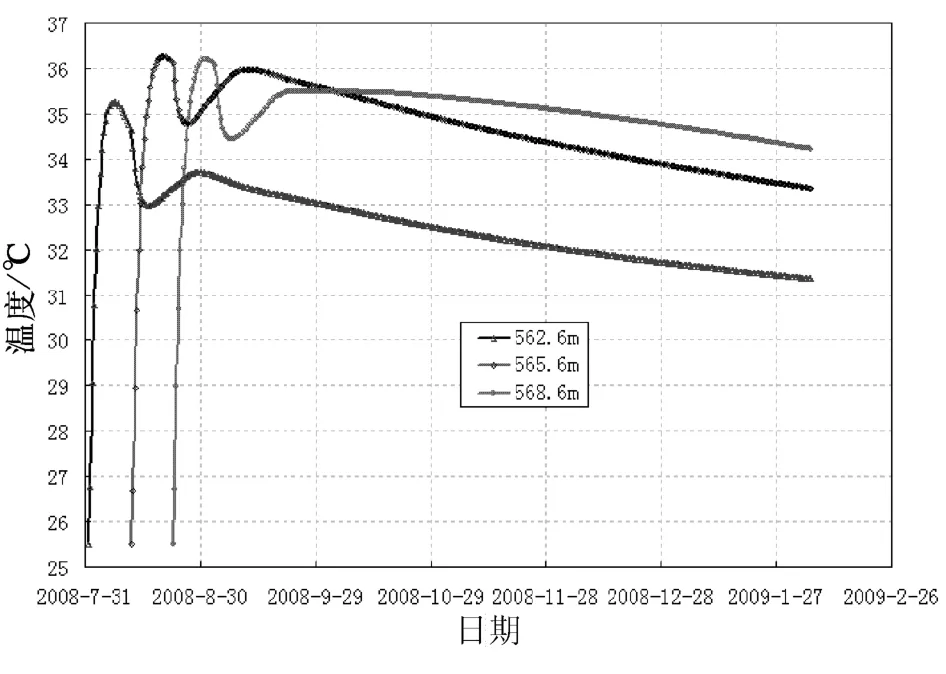

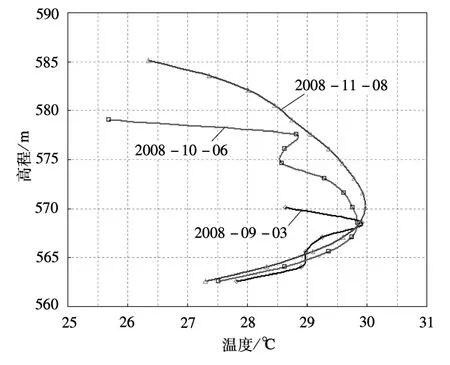

填塘碾壓混凝土的最高溫控標準要依據壩體的穩定溫度場和基礎容許溫差來確定。3號機壩段整體的穩定溫度場如圖 2所示,參考文獻[3]中類似混凝土的相關參數,并考慮填塘混凝土屬于非結構混凝土,對其溫控標準適當放寬,最終確定填塘混凝土的最高溫控標準為 27.5℃。

4.1 自然澆筑

圖2 3號機壩段的穩定溫度場

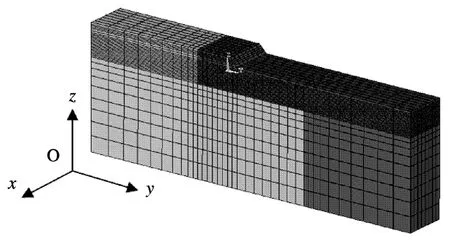

填塘混凝土的澆筑日期為 8月 1日至 11月 8日,計劃每 11天澆一層,層厚 3m。在自然澆筑情況下,澆筑溫度即為氣溫,各澆筑塊的澆筑溫度即為澆筑期內的月平均氣溫。8月、9月和 10月的月平均氣溫都高于18℃,而在此期間澆筑的混凝土塊都位于填塘區下部,在下層混凝土塊內部尚未到達穩定溫度時,上層混凝土產生的一部分水化熱又傳遞到下層,對下層混凝土的熱量進行補充,致使填塘區下部的混凝土溫度需要更長時間才能降到穩定溫度。選取填塘區底部高程為 562.6m、565.6m和 568.6m的中心點,自然澆筑條件下各點溫度過程線如圖 3所示。各點溫度在到達最高溫度以后,又經歷了一次回升,然后才開始緩慢下降。各點在任意時刻溫度均超過最高溫控標準 27.5℃,顯然填塘混凝土在自然澆筑條件下不能滿足溫控標準的要求。

圖3 自然澆筑時澆筑塊中心點高程溫度過程線

4.2 控制澆筑溫度

通過控制澆筑溫度來降低混凝土的最高溫度是較為常用的方法。分別計算混凝土在澆筑溫度為17℃、14℃和 13℃的最高溫度。由于填塘混凝土上部沿順河流向尺寸不一致,將填塘混凝土分為上游塊和下游塊,以方便研究(如圖 4所示)。上游塊比下游塊厚,其余邊界條件類似,溫度應力水平也相同,故僅選取填塘上游塊中心線上的節點進行研究。最高溫度包絡線如圖 5所示。由圖 5可知,通過降低澆筑溫度,混凝土的最高溫度降幅明顯。對于工程實踐,澆筑溫度并不能無限制的降低,一般以13℃為下限。所以僅通過控制澆筑溫度也不能達到溫控標準的要求。

4.3 控制澆筑溫度并通冷卻水

圖4 填塘混凝土分塊示意

圖5 不同澆筑溫度時填塘上游塊最高溫度包絡線

在僅控制澆筑溫度不能滿足溫控要求時,往往結合冷卻水管通水來降低混凝土內部的最高溫度。選取如下工況進行計算:澆筑溫度為 16℃,通 15℃的冷卻水,通水時間為 14d;冷卻水管布置采用1.0m×3.0m,通水流量為 28L/min。

此工況下填塘混凝土的最高溫度包絡線如圖 6所示。在澆筑溫度為 16℃時,通冷卻水與不通冷卻水相比,溫度降幅達到 2℃以上,效果很明顯。填塘區下部小范圍最高溫度超過溫控標準在 0.5℃以內,因此,填塘混凝土能夠滿足溫控要求。

4.4 表面點和中心點

如圖 7所示,在控制澆筑溫度為 16℃且通 15℃冷卻水時,混凝土最高溫度包絡線沿高程方向出現振蕩。產生這種振蕩的原因是冷卻水管埋于距各澆筑塊中心點較近的位置,而各表面點距冷卻水管最遠,冷卻水管近中心點的冷卻效果最好,所以最高溫度相對于表面點為低。如將表面點和中心點區分開來,各表面點和各中心點沿高程方向的最高溫度都構成光滑的曲線。可見,將表面點和中心點區分開來,能直觀地表示出溫度變化的趨勢。

圖6 澆筑溫度 16℃時填塘上游塊最高溫度包絡線

表面點和中心點的溫度變化過程不同,決定了同時刻兩者的溫度變化趨勢不同。圖 8為澆筑溫度16℃并通15℃冷卻水、填塘混凝土開始澆筑67天后,即 2008年 10月 6日填塘上游塊中心線上的溫度曲線。由圖可以看出,同一時刻,各中心點和表面點的溫度變化趨勢截然不同。中心點和表面點溫度兩種截然不同的變化趨勢說明,在澆筑過程中,每個澆筑塊的表層和內部溫度的變化不協調,導致溫度梯度變化不均勻。如圖 9、10所示,在僅控制澆筑溫度 16℃條件下,填塘混凝土剛澆筑完畢,即 2008年11月 8日,中心點和表面點的溫度變化趨于一致;而在澆筑溫度為 16℃且通 15℃冷卻水時,在填塘混凝土澆筑完畢時,中心點和表面點的溫度變化趨勢依然不同,在澆筑結束后的第 19天,中心點和表面點的溫度變化趨于一致。這說明,混凝土內部通冷卻水雖然降低了最高溫度,使混凝土澆筑塊更快地到達穩定溫度,但是增大了溫度場的擾動,使得混凝土澆筑塊的溫度不能均勻下降至穩定溫度,與不通水相比,混凝土內部會產生較大的溫度應力。

圖7 中心點和表面點最高溫度變化趨勢

5 應力計算分析

圖8 2008年 10月 6日中心點和表面點溫度變化趨勢

圖9 澆筑溫度 16℃時各時刻中心線上的溫度

圖10 澆筑溫度 16℃、通 15℃冷卻水時各時刻中心線上的溫度

根據DL-5108-1999《混凝土重力壩設計規范》,基礎均勻溫降條件下的混凝土容許溫度應力,用混凝土的極限拉伸值進行估算:

式中 [σ]—— 容許溫度應力;

εp—— 90天齡期混凝土極限拉伸實測值;

Ec—— 90天齡期混凝土彈性模量標準值;

r0——結構重要性系數;

γd3——溫度應力控制正常使用極限狀態短期組合結構系數。

[3],取填塘 C15碾壓混凝土的 90天齡期極限拉伸值εp=84×10-6,得出混凝土的容許溫度應力為 1.36MPa。計算出填塘上游塊中心線節點上的應力包絡線如圖 11所示。由圖 11可知,在控制澆筑溫度 16℃且通 15℃冷卻水的條件下,填塘混凝土的應力滿足應力標準。

圖11 填塘上游塊的應力包絡線

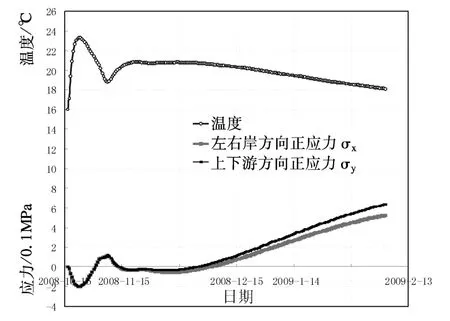

在上部高程 580.55m以上,各高程最大應力隨高程成線性增長。如圖 12所示,填塘上游塊高程為583.6m的中心點處,拉應力總是出現在溫降過程中,而由于混凝土前期的彈性模量較小,在第一次溫降時,該點的拉應力也較小,隨著齡期的增長,混凝土的彈性模量也在增大,在第二次溫降時,拉應力達到最大。

圖12 583.6m高程中心點溫度和應力過程線

6 結 論

(1)僅通過控制碾壓混凝土的澆筑溫度無法滿足混凝土最高溫控標準的要求,而在控制澆筑溫度的同時,采用通冷卻水的方法完全能夠滿足最高溫控標準的要求。選擇在澆筑溫度為 16℃的同時通15℃冷卻水,通水 14d,冷卻水管布置采用 1.0m×3.0m,通水流量 28L/min,既能夠滿足最高溫控標準的要求,又不至于使混凝土的最高溫度和最高溫控標準相差太遠,有利于節約成本,簡化施工工序,是較為合理的施工措施。

(2)通過對混凝土澆筑塊中心點和表面點的溫升過程研究發現,由于中心點和表面點的溫度變化趨勢的不同,導致不同溫控條件對溫度場產生的擾動也不同。在澆筑溫度同為 16℃條件下,通 15℃冷卻水對填塘區混凝土內部溫度場產生的擾動比不通水時大。通冷卻水雖然能使混凝土內部溫度更快降到穩定溫度,卻使溫度梯度的變化更不均勻,在混凝土內部產生較大的溫度應力。

參考文獻:

[1]朱伯芳.大體積混凝土溫度應力與溫度控制[M].北京:中國電力出版社,1998.

[2]張宇鑫,黃達海,宋玉普.模擬混凝土跳倉澆筑的高拱壩溫度應力仿真分析[J].中國港灣建設,2002(8).

[3]涂傳林,金雙全,陸忠明.龍灘碾壓混凝土性能研究[J].水利學報,1999(4).