片式元件與基板間隙對SnAgCu系無鉛焊點的應力分析

楊 潔

(南京信息職業技術學院機電學院,南京 210046)

1 前言

現代表面組裝技術(SMT)的焊點既承擔電氣連接又承擔機械連接,在服役過程中被連接的芯片載體與基板的熱膨脹系數(CET)不匹配及焊點承受溫度循環等問題,將引起焊點產生疲勞破壞并進而導致器件整體的失效[1,2]。因此,電子器件微連接焊點可靠性已成為電子組裝及封裝中亟待解決的熱點問題之一。SMT焊點可靠性的研究表明[3],焊點的幾何形態是影響焊點可靠性的重要因素之一,其中元件與基板間隙的影響尤為突出,會影響焊點在熱循環條件下的應力應變分布,從而影響焊點的熱循環壽命。目前,采用有限元法(FEM)評價焊點可靠性和進行理論研究受到了廣泛的關注。

表面安裝無源元件(SMC)是SMT中的主要貼裝元件。本文就以S M C中的矩形片式電阻器RC1206為元件,采用非線性有限元方法對該元件的Sn-2.5Ag-0.7Cu釬料的三維焊點在受交變熱作用時的應力分布情況進行了模擬。

2 有限元模型建立

本文采用數學分析方法對片式元件的形態進行預測[3],根據實驗條件及片式元件接頭的結構特征,用ANSYS建立了三維有限元模型。

2.1 模型的建立

為得到較符合焊點實際的焊點形態,在模型中做如下假設:

(1)釬料內部無缺陷,各向同性;

(2)忽略基板上焊盤導體的厚度(與添加的釬料的厚度相比很小),將基板與導體視為一體;

(3)元件金屬化端與焊盤無氧化物,并與釬料理想潤濕,忽略焊接時溫度場變化對接頭成形的影響;

(4)由于釬料量很少,忽略重力對焊點形態的影響,只考慮表面張力的作用。

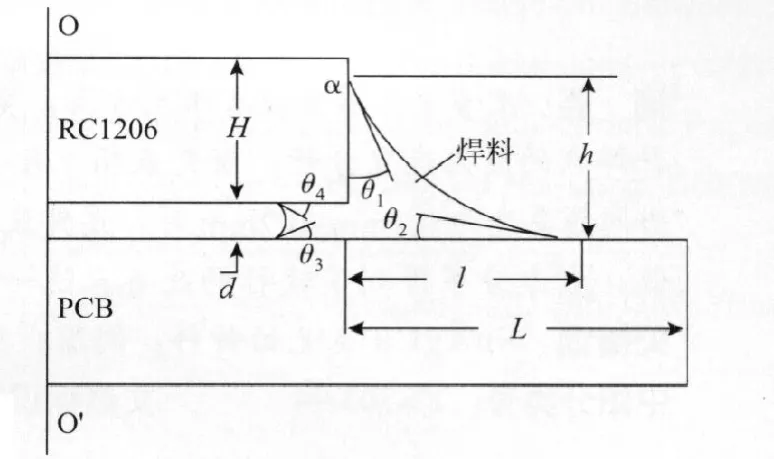

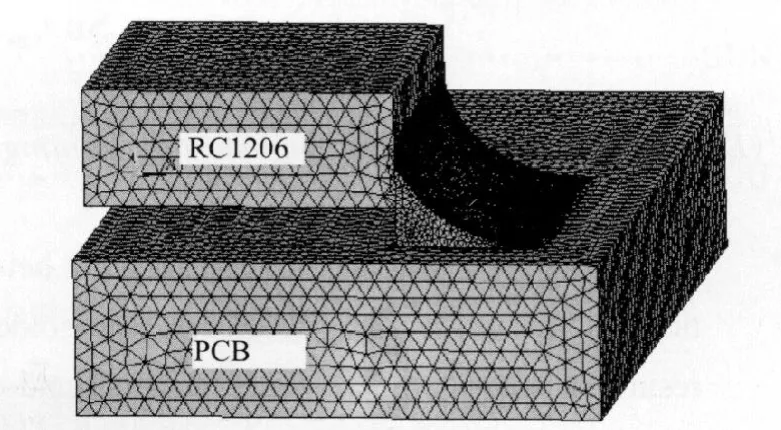

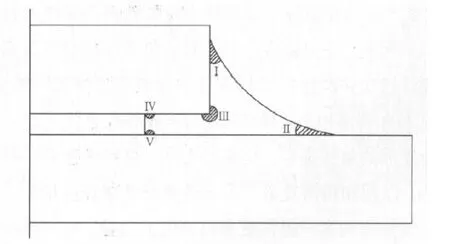

圖1為典型的片式元件釬焊接頭的剖面示意圖,其中PCB為印制電路板。文獻[4]指出,隨著釬焊時間的增加,釬料與Cu基金屬的接觸角逐漸減小,最后趨于靜態平衡時的接觸角為12°。表面組裝的釬焊時間基本上保證釬料在開始冷卻前達到靜態平衡,因此本文在進行焊點形態預測時,取潤濕角υ1=υ2=12°。對于焊點的幾何參數,焊點高度h=0.5mm,焊盤半徑l=0.7mm。對于RC1206元件,其外形尺寸為3.2 mm×1.6 mm×0.6mm,其中高度H=0.6mm,PCB伸出長度L=1.1mm。根據施加載荷和幾何形狀的對稱性,建立了1/2的有限元模型。焊點力學分析模型由三部分組成:元件、焊點和基板。元件和基板模擬為長四面體,通過自點到體的方法建模,并與焊點膠合為統一焊點力學分析模型。網格劃分采用三角形網格,能夠防止四邊形網格在某些部位的網格畸變,影響計算結果精確性。此外,為增加計算結果的精確性,焊點處的網格密度要大于元件和基板處。圖2為RC1206焊點的有限元網格示意圖。由于假設焊點各處過渡均勻,因此,取垂直于元件和基板的剖面進行分析更為方便且不影響結果的精確性,其剖面圖如圖1所示。

圖1 SMT焊點剖面示意圖

圖2 RC1206焊點有限元網格劃分圖

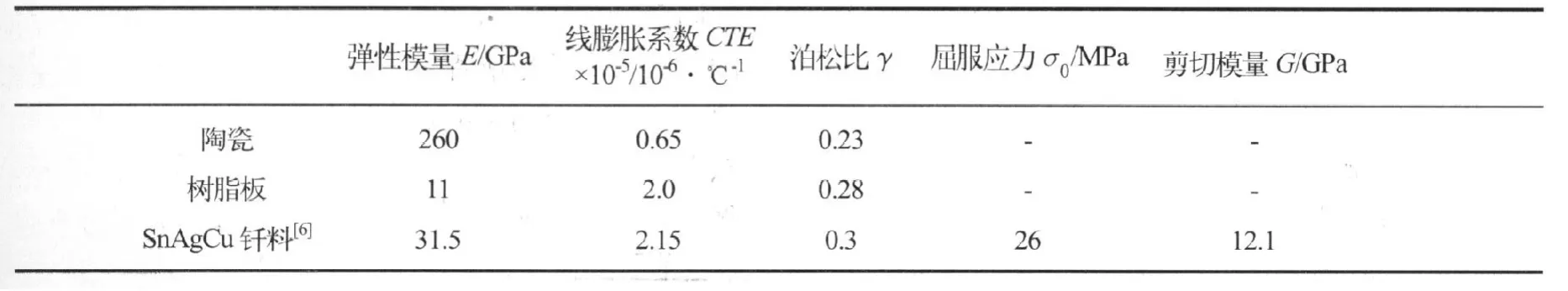

2.2 材料模式的選擇

假定元件與基板的材料特性為線彈性,無鉛釬料則選用雙線性等向強化的塑性材料模式[5],材料特性參數見表1。

表1 材料特性參數

2.3 邊界條件及加載

由于建立的是1/2有限元模型,在中心線上應加一對稱邊界。此外,該模型還應滿足以下邊界條件:

(1)樹脂基板:垂直方向無應變,σγ=0;

(2)片式元件:垂直方向無應變σγ=0;中心線O-O’、σx=0、σy=0;

(3)釬料:自由表面。

3 有限元計算結果與分析

在機械結構釬焊接頭中,具有較大的搭接面積,間隙的影響主要通過釬料被合金化的程度而起作用。而在片式元件軟釬焊接頭中,由于主要是附著釬焊的形式,因此可以認為元件與基板之間的高度間隙是通過影響接頭形態而對接頭性能起作用[8]。

分別對間隙高度d為0、0.1mm、0.2mm的焊點形態進行模擬,各剖面的等效應力分布如圖3所示。圖3表明,釬料與元件的交界面處的應力值普遍較大,這是由于釬料與陶瓷的熱膨脹系數匹配性較差所致。這一結果與實際接頭的斷裂位置相符[9]。另外,釬焊接頭在熱交變作用下,釬焊接合部位的應力值較大,主要分布在元件底部拐角處(Ⅲ)、焊根的頂部(Ⅳ)和底部(Ⅴ)及焊趾頂部(Ⅰ)和底部(Ⅱ)。圖4是釬焊接頭應力分布情況的示意圖,其中Ⅰ、Ⅲ、Ⅳ及Ⅴ區的主應力遠大于Ⅱ區的主應力,因此,主要以Ⅰ、Ⅲ、Ⅳ及Ⅴ區的主應力作為接頭應力分布是否合理的判據依據[8]。

圖3 焊點等效應力分布圖

圖3可根據各區域的顏色來分析焊點的等效應力分布情況,以圖3(a)為例,各顏色代表的應力范圍如圖上的標尺所示。等效應力并不是一個真實存在的力,而是為了研究分析,將剪切力取絕對值,并乘以一個系數,得到的一個不變量,用于描述應力大致的分布狀態。由圖3(a)可以看出,應力集中分布在焊點部位,基板和元件的大部分受熱循環的影響不大,因而均處于低應力狀態。焊點應力的范圍為0.230×108N~0.276×108N,在焊點服役過程中所承載的應力范圍之內(與焊點服役過程中所承載的應力范圍基本相符)。圖3中應力值為0.368×108N~0.414×108N的部分,主要分布在焊點與元件的交界面上,特別是焊趾頂部(Ⅰ)和底部拐角處(Ⅲ)。由于間隙d=0,焊點內部的應力得不到及時的釋放,因此Ⅲ處的應力尤為突出,并進而影響到焊點附近元件內部的應力分布。隨著d值的逐漸增大,釬焊接頭的應力大小及分布氛圍都逐漸減小。當d=0.1mm時,Ⅰ處的應力值減小,圖3(a)中的最大應力分布區(底部拐角處)也分散到三個部位,即Ⅲ、Ⅳ、Ⅴ,有效緩解了應力集中情況。當d=0.2mm時,接頭內部的的應力分布得到了明顯的改善,Ⅰ、Ⅱ區的應力值明顯減小,在0.46×107N以下,Ⅳ、Ⅴ區的應力也由0.3×108N左右降低到0.920×107N。Ⅲ區的應力最大,與圖3(a)、(b)中的最大應力的數值基本相等,但應力影響的范圍則明顯減小。

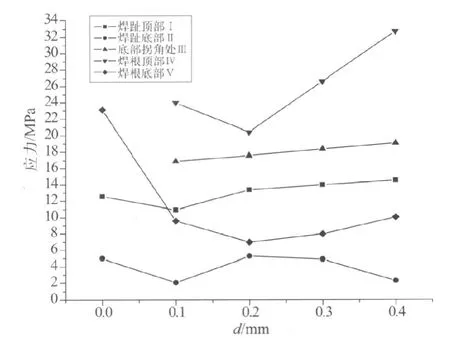

可見,在實際中適當增大間隙高度有利于改善焊點的應力分布情況。為計算和比較不同高度間隙對接頭應力分布情況的影響,本文還對間隙高度為0.3mm、0.4mm的接頭進行了計算,以各區的最大應力為計算依據,圖5是計算結果。由圖可以看出,當d發生變化時,焊點內部各區應力的分布情況沒有發生明顯變化,但是隨著d值由小到大的增加,存在著一個應力條件比較好的d值區間,在這個區間外部,不論d值增大或減小,各區的最大應力均有所提高。另外,雖然現代電子產品微型化的趨勢理論上要求間隙高度越小越好,但是間隙高度的減小,會造成區域Ⅰ、Ⅳ、Ⅴ連成一片,成為接頭脆弱區,所以高度間隙不易過小。因此,對于片式阻容元件釬焊接頭,d取0.1mm~0.2mm比較好,其中0.2mm最優。這與圖3的模擬結果一致。

圖4 SMT軟焊點的應力分布情況示意圖

圖5 d值對接頭應力分布的影響

4 結論

SMT焊點元件與基板間隙高度對無鉛釬料焊點的等效應力分布情況有一定的影響,存在高度間隙的最佳范圍。通過模擬計算發現,當間隙高度處在0.1mm~0.2mm范圍內時,焊點內部的應力分布情況較好,平均應力值較小,應力集中情況相對緩和,一般取0.2mm最優。

[1]王謙,Shi Wei Ricky LEE,汪剛強,等.電子封裝中的焊點及其可靠性[J].電子元件與材料,2000,19(2):24-26.

[2]楊潔,張柯柯,周旭東,等.微連接焊點可靠性研究現狀[J].電子元件與材料,2005,24(9):58-61.

[3]S M Heinrich.Solder joint formation in surface mount technology, partⅠ: analysis[J].ASME J.of elect.Pack,1990,112(9):210-218.

[4]趙秀娟.微電子封裝與組裝互連軟釬焊焊點形態優化設計[D].哈爾濱:哈爾濱工業大學博士學位論文,2000.

[5]王亞紅,劉建勇.ANSYS在BGA組建機械疲勞分析中的應用[D].ANSYS中國用戶論文集,2004:1-6.

[6]Mulugeta Abtew,Gnna Selvaduray.Lead-free Solder in Micreeletronics[J].Materials Science and Engineering,2000,27:95-141.

[7]Micheal Pecht.Electronics Assembly Reliability Analysis and Test Technologies [J].2005 6thInternational Conference on Electronics Packaging Technology[C].Shengzhen:China Electronic packaging Society,2005.

[8]王春青,梁旭文,王金銘,等.SMT焊點形態對熱應力分部影響的有限元分析[J].電子工藝技術,1996,(6):14-17.

[9]Hua Ye, Cemal Bassaran, Douglas C.Hopkins.Deformation of solder joint under current stressing and numerical simulation-Ⅰ[J].International Journal of Solids and Structures,2004,41:4 939-4 958.