1 000 MW級超超臨界機組主機選型要點分析

孫即紅,林 偉

(山西省電力勘測設計院,山西太原 030001)

0 引言

發展大型超臨界火電機組,是降低我國火電機組平均發電煤耗、改善環境、實現可持續發展戰略的有效途徑。在超超臨界機組建設項目中,采用標準系列參數,保證機組投運后具有良好性能和可靠性,是超超臨界機組主機選型中最重要的內容。

1 汽輪機選型

1.1 容量選擇

汽輪機的功率與進汽量和蒸汽焓降有關。在一定的蒸汽初終參數下,汽輪機的蒸汽焓降是一定的,所以汽輪機所能發出的最大功率主要決定于通過汽輪機的最大流量。而汽輪機的最大流量又決定于末級葉片的通流能力,因為蒸汽膨脹到末級出口壓力時,容積流量達最大值,所需要的通流面積也最大。

在不增大末級通流面積的情況下,增加汽輪機的進汽量,是可以增大汽機功率的。但是,由于末級動葉排汽速度增大了,余速損失亦隨之增大,使得汽輪機的效率降低。一般末級余速損失為整機理想焓降的 1.5%~3%,其絕對值不超過 25~42 kJ/kg,相應的速度為 224~289 m/s。因此,為了提高汽輪機功率,只有通過增大汽機末級葉片的通流面積來實現,有兩種途徑:增加低壓缸的數量,使排汽口的數量增多;或者是增大末級葉片的長度,使單個排汽口的面積增加。

但是,低壓缸的數量不能無限制地增加。因為低壓缸的數量越多,使得軸系越長、軸系的穩定性就差,設計難度也大;此外,主廠房的投資也會因此增大。目前,國內和國際上的大容量機組普遍采用的是兩個低壓缸四排汽型式,很少采用六排汽的方案。基于上述原因,世界上各大汽機制造廠都相繼開發了大于1 000 mm的末級長葉片,增大單個排汽口的面積。例如德國西門子公司末級葉片長度1 150 mm,排汽面積達到11.5 m2;日本的東芝公司末級葉片長度為1219.2 mm,排汽面積11.87 m2;日立公司1 092.2 mm,排汽面積10.2 m2。在上海外高橋電廠二期2×900 MW的工程項目中,德國西門子即采用了1 150 mm的末級長葉片,在四缸四排汽、背壓 4.9 kPa的條件下,余速損失27.3 kJ/kg,排汽濕度0.893 8,余速損失適中,符合設計要求。若在相同條件下,采用該公司生產的860 mm末級長葉片,排汽面積9.2 m2,則余速損失將達到49.5 kJ/kg。如余速損失保持不變,則汽機的功率只能達到700 MW左右,因此必須采用五缸六排汽,才能滿足900 MW的發電功率。

隨著高強度、低重度的合金材料 (例如鈦合金)投入使用,由于葉片產生的離心力減少及許用應力提高,就有可能在保證葉片工作安全的條件下,增加末級葉片的高度,使末級的通流面積增加。根據目前已成熟的末級葉片長度,900~1 000 MW機組容量的汽輪機可采用四缸四排汽,根據不同的排汽面積,容量略有不同。

1.2 汽輪發電機組的布置型式(單軸和雙軸)

從單軸、雙軸以及全速 (3 000轉/min)和半速(1 500轉/min)的組合情況來看,各類1 000 MW級的汽輪發電機組在布置型式上有如下幾種:單軸全速 (3 000轉/min),雙軸全速 (3 000轉/min),雙軸全速 (3 000轉/min)和半速 (1 500轉/min)的結合、全速和半速各為一軸,單軸半速(1 500轉/min)(用于核電機組)。

早期由于單機功率的增長發展很快,并受到當時末級葉片長度 (包括材料)以及機組軸系不宜單軸布置的汽缸數過多的限制,在1 000 MW等級的大功率汽輪機組上有采用雙軸布置的應用實例。由于低壓部分半速運行,使低壓缸的通流能力增加,降低了排汽余速損失,單機功率可以有較大的提高。但低壓部分體積大,重量重,造價也增加不少。此外,雙軸布置還需配備兩臺發電機,機組總的機械損失也增大了。

近年來,隨著末級長葉片的迅速發展以及低壓缸排汽面積的增大,在常規背壓下1 000 MW容量的汽輪機可以做到四缸四排汽,因此就為該等級的汽輪機組實現單軸布置提供了條件。國內已建成的和在建的1 000 MW項目均為單軸布置。

1.3 參數選擇

對于1 000 MW等級超超臨界機組參數選擇,應從國內各家制造廠引進技術的成熟程度、國外相應的運行業績和設備最大國產化的可能性角度幾個方面綜合考慮。

1.3.1 蒸汽初壓

主蒸汽的壓力提高后,再熱蒸汽壓力也就相應提高,汽輪機高溫區的材料壁變厚,內腔面積變小,從而造成汽輪機啟停過程中的熱應力變大且汽缸熱膨脹速度減慢,動靜部分的軸向相對脹差加大。如果啟停速度過快有可能使動靜部分造成摩擦。根據初步推算,若初壓由 25 MPa提高到28 MPa之后,汽輪機冷態及溫態的啟動時間將會延長30 min左右。再熱蒸汽壓力升高后,在相同的再熱蒸汽溫度下汽輪機的末級濕度增大,末級動葉片的水蝕趨于嚴重。主汽壓力提高后,鍋爐受熱面內壁形成氧化鐵及剝落速度加快,從而使汽輪機高壓進汽通流部分受固體微粒沖刷的概率增加,既不利于葉片安全性,也不利于通流內效率的持久保持。

20世紀90年代始,日本由31 MPa/654℃/566℃/566℃的超超臨界參數,調整為壓力24~25 MPa,溫度由566℃/593℃向600℃/600℃穩步發展,取得了顯著的成功。德國等歐洲國家 (丹麥除外)超超臨界機組的壓力在25~28 MPa范圍,溫度也上升為580℃/600℃及600℃/600℃。

針對國內目前不同的技術流派,其對主蒸汽壓力的選取也有著不同的觀點。東汽 (東方汽輪機有限公司)-日立和哈汽 (哈爾濱汽輪機有限公司)-東芝均采用噴嘴調節方式。在部分進汽情況下調節級葉片會遭遇強度和振動問題,因此高壓模塊不得不使用雙流調節級+單流壓力級,這種結構對提高高壓缸效率稍有不利。上汽 (上海汽輪機有限公司)-西門子采用全周進汽、節流調節方式,高壓第一級采用斜置 (西門子)靜葉,第一級動葉的設計與一般壓力級無異,不存在特殊的強度和振動問題,對提高汽輪機效率也較有利,但如要滿足電網調頻要求,運行過程中必須節流 (保留約5%裕量),會降低機組效率。上汽-西門子技術的反動式汽輪機,其高壓缸采用筒體結構,提供或參與投標的機型主蒸汽壓力一般比東汽-日立或哈汽-東芝機組選擇的壓力參數要高,在26 MPa以上,由于壓力提高、蒸汽的比容小,高壓缸所需的通流面積就相對較小。哈汽-東芝和東汽-日立技術生產沖動式汽輪機,雖然這兩家在汽機葉片型式上有所不同,但其在汽缸結構上卻有一個共同的特點,即均為水平中分面的結構型式,其推薦的主蒸汽壓力參數大都在25 MPa左右。

國內已投運的玉環電廠、鄒縣電廠、泰州電廠和外高橋電廠1 000 MW超超臨界等機組中,玉環電廠蒸汽初壓為26.25 MPa,鄒縣電廠、泰州電廠為25 MPa,外高橋電廠為27 MPa。

根據上述分析,結合各技術流派的特點,如采用東汽、哈汽引進日本技術的汽輪機,推薦蒸汽初壓為25 MPa;如采用上汽引進西門子技術的汽輪機,推薦蒸汽初壓為26.25 MPa。

1.3.2 蒸汽初溫

根據國內三大動力集團提供的汽機熱平衡圖,均推薦蒸汽初溫為600℃。蒸汽溫度應該說不會對機組的國產化比例產生很大的影響,但對于鍋爐的制造成本卻有一定的影響,特別是蒸汽初溫。超超臨界機組的蒸汽溫度大幅度提高,從鍋爐高溫級過熱器和再熱器管運行的可靠性看,除要求管材具有高熱強度外,必須考慮由此引起的煙氣側高溫腐蝕和管子內壁的蒸汽氧化問題。當蒸汽溫度達到600℃,末級過熱器和再熱器最高壁溫可達到650℃以上,除了要求鋼材有很好的熱強性外,管子內壁的蒸汽氧化和外壁的高溫腐蝕也不能忽視。針對此種情況,可相應采用超級304H(18Cr10Ni3Cu)和HR3C(25Cr20NiNbN)材料。這兩種鋼材在日本的蒸汽溫度達600℃等級的超超臨界鍋爐已經廣泛應用并有良好的運行業績。在高溫集箱和導管材料方面,雖然傳統的P91鋼材具有高的熱強性和良好的焊接性能,但由于鍋爐過熱器出口蒸汽溫度已經達到605℃,在此條件下采用P91集箱壁厚將達到140 mm,抗高溫氧化能力也大大降低。因此,可采用新型鋼材P122和P92替代。水冷壁管材的使用主要決定于所選用的水冷壁出口溫度,由于水冷壁出口溫度在450℃以下,因此仍可采用低鉻的SA-213T12或15CrMoG管子,這種膜式水冷壁管屏不需作整屏的焊后熱處理,現場安裝對接焊口也不需要焊后熱處理。從總體情況分析,近年新建且已投運的超超臨界火電機組主要集中在日本和歐洲市場,汽輪機主蒸汽溫度已普遍達到600℃。日本東芝、日立等公司已經分別研發出600℃以上的高溫材料并準備應用到汽輪機部件中,以進一步提高進汽溫度。因此主汽溫度采用600℃,材料方面也是成熟可靠的。

1.3.3 再熱汽溫

再熱蒸汽溫度 (汽機側)可有兩種方案:600℃和610℃,即鍋爐末級再熱器出口的溫度分別為603℃和613℃。影響再熱器管材允許使用溫度的限制因素有三個:高溫蠕變斷裂強度、抗煙氣側高溫腐蝕能力和抗蒸汽側氧化能力。在不同使用條件下,三個因素中任何一個都有可能成為決定材料許用溫度極限的主要因素。以目前的鍋爐設計的技術水平來看,這兩種方案都是可行的,都有相應的設計和運行經驗。在鍋爐汽水系統設計、受熱面的調整、燃燒系統的設計上,兩種方案都不存在本質區別。在目前的參數下,除強度方面的考慮外,材料的抗煙氣側腐蝕和蒸汽側氧化方面的性能及焊接性能成了最為重要的選材因素。對兩種溫度方案,各鍋爐廠普遍采用了超級304H或H R3C用于受熱面。根據材料科學發展現狀,620℃是目前理論上可以實現的最高蒸汽參數,到目前為止世界上還沒有一個成功運行的商業項目采用此參數。而610℃方案鍋爐再熱器出口溫度約為613℃,再考慮溫度偏差后距離此溫度限已經非常接近。兩方案在煙氣側的腐蝕方面均不存在風險,然而,613℃方案最高的蒸汽出口溫度已接近鐵素體鋼和奧氏體鋼焊接的最高允許溫度。因此610℃方案在運行時抗干擾能力略遜于600℃方案。

1.4 關于一次再熱和二次再熱

根據三菱公司有關資料,二次再熱與一次再熱比較,其熱效率一般略高出1.3%~1.5%,機組的造價也要高10%~15%,經折算約要提高電廠投資4%~6.8%。當既要滿足一次再熱汽溫,又要滿足二次再熱汽溫時,除采用常規的再熱汽溫調節手段外,勢必將采用一部分噴水調溫的手段,這反而將影響到機組的效率。此外,二次再熱循環系統復雜,壓力損失也增加了。采用二次再熱的超超臨界機組,除了早期美國的三臺機組外,只有日本川越兩臺 (1989年)和丹麥的機組。目前無論是日本還是歐洲都趨向于采用一次再熱。從電廠投資以及熱經濟性角度考慮,一般采用一次再熱是合適的。國內已建和在建的百萬機組項目也均采用一次中間再熱。

2 鍋爐選型

2.1 鍋爐爐型

為了提高理論熱循環效率,大容量機組都向著高參數方向發展,目前國內900~1 000 MW機組均采用超臨界或超超臨界參數,在臨界點以上參數沒有明顯的汽水分相界面,超超臨界機組的汽水循環只能采用直流循環方式,汽水工質一次通過鍋爐各個受熱面。

2.2 主蒸汽參數

鍋爐的參數及容量必須與汽輪機匹配,才能充分發揮汽輪機的性能。國內引進的1 000 MW容量汽輪機有兩種技術流派,一種是日本技術,定型產品的主蒸汽參數為25.00 MPa,600℃;一種是德國西門子技術,定型產品的主蒸汽參數為26.25 MPa,600℃。按照 《火力發電廠設計技術規程》(DL/T 5000—2000)的推薦意見進行機爐主參數匹配,如果選用引進日本技術的汽輪機,鍋爐的主蒸汽參數按照26.25 MPa、605℃選取,如果選用引進西門子技術的汽輪機,鍋爐的主蒸汽參數按照27.56 MPa、605℃選取。

2.3 鍋爐布置型式

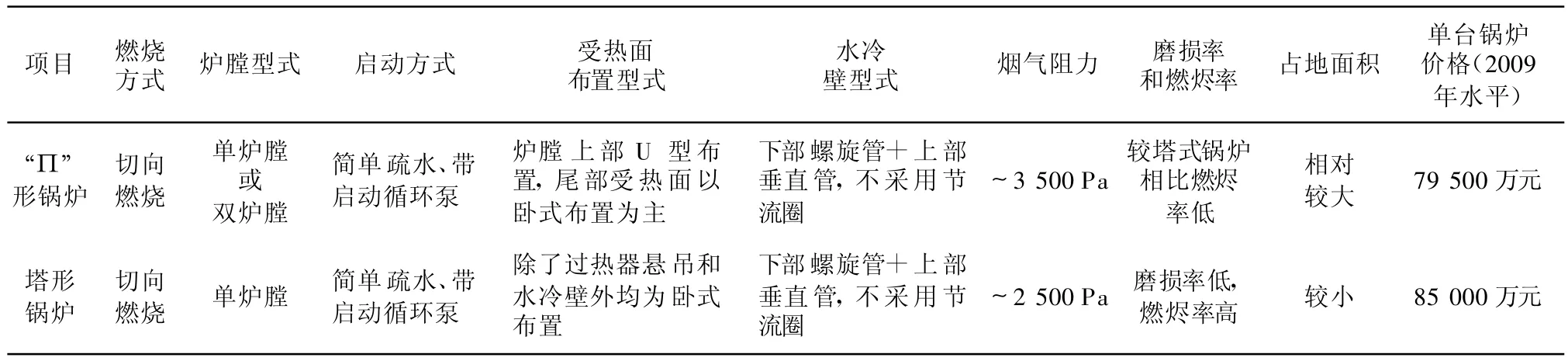

國內1 000 MW容量的鍋爐布置型式有兩大類:“П”形布置和塔形布置 (見表1)。

目前國內東方鍋爐 (集團)股份有限公司、哈爾濱鍋爐廠有限公司、上海鍋爐廠有限公司、北京巴布科克?威爾科克斯有限公司四大鍋爐制造廠都能設計制造1 000 MW容量 “П”形布置的鍋爐,其中上海鍋爐廠有限公司和北京巴布科克?威爾科克斯有限公司具有設計制造塔形布置鍋爐的技術。

3 發電機選型

相對鍋爐與汽輪機,發電機的技術比較成熟,除了少數關鍵技術,一般均能實現國產化。且各制造廠均有一套完整的運輸方案。對于1 000 MW等級單軸全速汽輪發電機一般需要24~27 kV電壓。上電 (上海電機有限責任公司)、哈電 (哈爾濱電機有限責任公司)及東電 (東方電機有限責任公司)均引進并消化了該電壓等級的絕緣系統,技術上是成熟的并已經應用到實際工程中。對于額定電壓26~27 kV來說,防暈體系將采用一次成型防暈或者涂刷型防暈,關鍵絕緣材料將采用進口。發電機冷卻方式采用目前國際上較為普遍的 “水—氫—氫”方式,即定子繞組水冷、定子鐵芯、轉子繞組氫內冷。勵磁系統為自并勵靜止可控硅勵磁或旋轉勵磁系統。

表1 “П”形鍋爐和塔形鍋爐的特點對比表

[1] 電力規劃設計總院.火電工程限額設計參考造價指標(2009年水平)[M].北京:中國電力出版社,2010:4.

[2] DL5000—2000 火力發電廠設計技術規定 [S].北京:中國電力出版社,2001:4.

[3] 柯文石,超超臨界機組新技術的應用 [R].600 M W/1 000 M W超超臨界火電機組研討會報告文集.北京:中國動力工程學會,2008(9):82-88.

[4] 陳瑞克,潘軍.華電國際鄒縣四期工程主機參數的選擇[R].全國超超臨界火電機組現場研討會報告文集.北京:中國動力工程學會,2007(6):52-56.

[5] 林偉.建設1 000 MW級火電機組需重點研究的問題 [J].山西電力,2009(增刊):1-4.