300 mm立式爐溫度控制系統研制

徐 冬,程朝陽,陳亞,張海輪

(北京七星華創電子股份有限公司IC工藝設備研發中心,北京100015)

立式爐是300mm集成電路制造的重要工藝設備,適用于集成電路制造過程中各種氧化、退火、薄膜生長等工藝。立式爐作為集成電路生產中氧化工藝的常用設備,工作溫度一般為數百攝氏度至上千攝氏度,并且需要形成在一定溫度范圍內滿足均勻性要求和快速響應要求的穩定可控的恒溫區。此外,立式爐工藝曲線是多臺階的,爐體內溫度場的熱傳導及升降溫都具有較大的滯后性,各控溫區段之間存在很強的耦合性。因此,為滿足工藝要求,需要對立式爐的爐溫和控溫時間進行精確的計算機控制,并能隨時查詢控制結果以及進行后期數據追蹤。

針對300 mm立式爐這類多輸入多輸出強耦合加熱設備,ASM、TEL、KOKUSAI、BROOKS 等專業性半導體設備生產廠家都獨立自主研發針對自己產品的高性能溫度控制系統[1]。然而,此類技術作為公司核心競爭力之一,通常被列為商業機密,不被公開。即使有個別產品出售,價格也異常昂貴。本文描述了針對300 mm立式爐設備的應用,設計了一整套擁有自主知識產權的溫度控制軟硬件系統。實驗數據表明該系統的應用有效地提高了設備的溫度控制性能,并具有良好的可靠性和穩定性。

1 硬件控制系統設計

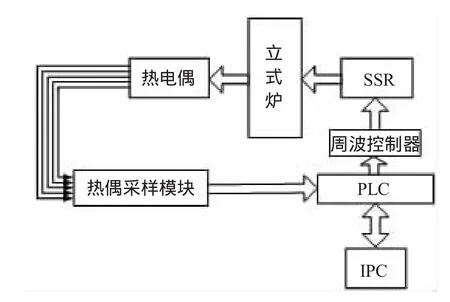

北京七星華創電子股份有限公司現有的300 mm氧化爐設備,采用單反應室結構,爐體加熱絲包覆的范圍劃分為5個區段(ZoneA,B,C,D,E),各區段有獨立的功率輸出單元以控制溫度。爐體配置有兩組熱電偶用于提供每一區段的溫度信息,一組位于石英管內稱之為“Profile”熱電偶,其測得的溫度較接近硅片本身的溫度;另一組則靠近加熱絲稱為“Spike”熱電偶,其測得的溫度較接近加熱絲本身的溫度。整套系統如圖1所示。當硅片以一定的速度被送入處在保溫狀態下的爐體反應室中,設備進入工藝階段。硅片定位后,爐體開始升溫進行氧化工藝。氧化工藝需要控制適量的工藝氣體進入反應室內,并在特定溫度下進行硅表面的氧化反應。氧化過程完成后,爐體降溫至待機溫度,硅片被移出反應室,工藝完成。本設備恒溫區長約1 000 mm,溫度均勻性≤±0.3℃,溫度穩定性≤±0.5℃(24 h)。

圖1 立式爐溫度控制示意圖

對于立式爐設備,常用的功率調節方法有固態繼電器調節、調壓器調壓和可控硅移相調壓等幾種。

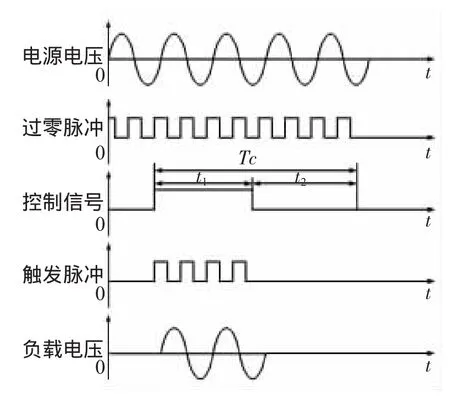

根據本系統負載性質、使用條件及周圍環境,我們選擇了過零觸發的固態繼電器 (SSR)調節方式,即在電源電壓零點附近觸發晶閘管導通和關斷,通過改變設定周期內晶閘管導通的周波數,實現交流調功。工作原理如圖2所示。圖2中Tc=t1+t2為控制信號的周期,t1和t2分別為可控硅的導通和關斷時間。該電路是通過改變繼電器的通斷時間比即改變每個周期內導通的周波數來實現功率調節。過零觸發方式能保證輸出電壓波形的完整性,對電網擾動小。

圖2 周期過零觸發工作原理

整個溫控系統的原理圖如圖3所示,由上位機IPC,下位PLC主機,信號采集子系統,控制信號輸出子系統及加熱爐體構成。

圖3 溫控系統原理圖

2 軟件控制系統設計

2.1 控制模式

系統中有兩套溫度測量反饋信號,一組是更接近爐絲的Spike信號,Spike T/C控溫響應速度快,但溫控點與恒溫區存在溫差;另一組是更接近工藝片的Profile熱偶,Profile T/C控溫精度高,但響應速度慢。在此基礎上形成了3種不同的控溫方式

A.Spike控溫

B.Profile控溫

C.Ratio控溫(即采用Spike T/C與Profile T/C合成的虛擬T/C,而在不同的實際采樣溫度區間段調整二者之間的比例)

通常,在從待機溫度轉向工藝溫度時的初始控溫階段采用Spike T/C控溫,而在接近恒溫區目標值的時候切換回Profile T/C控溫以達到溫控精度要求,這樣能有效地抑制超調量,可認為是Ratio控溫的一種特殊方式。

2.2 溫升目標軌跡規劃

立式爐設備工藝對溫控系統的超調量與穩定時間都有嚴格的要求,超調量的大小直接影響工藝質量及成品的電學特性。然而,在系統斜變升溫的跟蹤過程中,受控制器的限制,通常會產生一定的超調量,尤其對于立式爐這種多輸入/輸出、各溫區之間嚴重耦合的系統更為明顯。通常系統的溫升目標軌跡規劃有兩種方式:(1)按升溫時間優先原則進行軌跡規劃,即在指定的時間里以最快的速率達到目標溫度而超調量盡可能小;(2)按升溫速率優先原則進行軌跡規劃,即指定升溫速率,盡可能使實際溫度曲線沿目標曲線進行梯度爬升-即斜率升溫。現有立式爐設備工藝中,通常采用斜率升溫的方式。

在本系統中引入多項式樣條函數軌跡規劃來改進升溫控制過程具有明顯的效果。根據溫升目標軌跡規劃的模式及系統升溫速率的大小分別設計了3種規劃方法:(1)線性插值;(2)分段線性插值;(3)多項式樣條插值。分段線性插值相對于多項式樣條插值計算更為簡單,雖然在時間上軌跡規劃有一定的延遲,但在升溫速率≤±15℃/M in的加熱系統中,不但能有效地抑制超調量,還能縮短系統整體穩定所需的調整時間。

2.3 溫度補償

溫度控制系統的目標是為工藝處理建立一個長度和均勻性都滿足設計要求的穩定可靠的恒溫區,并盡可能地通過控制手段改善恒溫區的穩定性和動態響應特性以保證生產效率和工藝可靠性。由于熱偶反饋的毫伏級電壓信號在采樣變送以及從爐體至采樣模塊的長信道傳輸過程中會產生失真現象,所以需要對采樣模塊及傳輸通道進行校正。對于“Profile”熱偶,生產廠商通常會附帶一份有關毫伏信號及標定溫度點的校準數據,在進行“Profile”控溫時,也需要通過插值或其他方法對當前的測量值進行校準。由于“Spike”熱偶和“Profile”熱偶溫度測量點的不同,在其反饋值上會存在較大的差異。針對不同控制模式中的相同工藝控溫點,我們要求控制過程能夠平穩切換并能獲得一樣的工藝處理結果。在指定溫度點完成“Spike”熱偶和“Profile”熱偶穩態差值補償的過程叫自動溫區分布,系統在運行過程中根據實際采樣溫度和目標溫度分別進行插值,以獲取補償數據,達到恒溫區硅片表面實際溫度與控制目標的一致性。

2.4 自動溫區分布

在本系統中有兩組測溫反饋熱偶,同時測量反應管內和加熱絲附近在垂直方向上指定測量點的溫度分布情況,但這兩組溫度測量反饋值之間通常存在一定的溫度差。如何在系統運行過程中自動獲取這組溫度差數據的過程稱為自動溫區分布(AutoProfiling)。當控制器能夠在不同模式下進行穩定的溫度控制時,通過在工藝文件中設定不同的目標溫度值和相應的“Profiling”參數,系統按照程序流程自動運行直到滿足設定精度要求或超過設定的最大“Profiling”次數。其運行流程圖如圖4所示。

圖4 自動溫區分布流程圖

2.5 PID控制

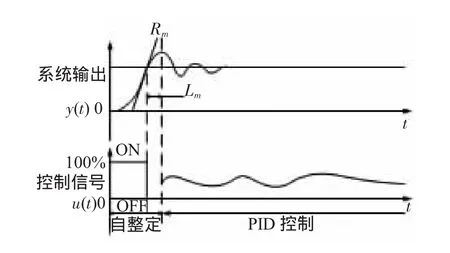

數字PID控制算法簡單、魯棒性和可靠性好,在工業過程控制中已有幾十年應用歷史,尤其適用于可獲取精確數學模型的確定性系統[2]。但是,實際系統通常具有非線性、時變不確定性,難以獲取準確的數學模型;此外,PID控制器的參數與系統功能需求有關,一旦需求變化,參數就需要進行相應調整。傳統繼電器自整定方法對于立式爐這類多輸入/輸出的強耦合滯后性熱傳遞系統,很難形成穩定的振蕩輸出,更難以保持繼電器自整定過程要求的系統長時間處于臨界振蕩狀態。因此,本系統采用了一次在線閉環自整定的開關階躍響應PID自整定方法[3],如圖5所示。

在初始穩定狀態下,加入階躍激勵信號u(t)=100%*Power,保持此輸出,直到系統輸出y(t)達到設定值時加入反向激勵信號u(t)=0。記錄輸出信號,當系統輸出達到最大值時,整定過程結束。根據記錄數據可計算出系統的等效時滯Lm和系統的最大上升斜率Rm,然后應用Z-N整定公式,即可獲得PID參數。此方法相對于繼電器自整定方法,整定時間大大縮短,同時系統不需要經歷振蕩過程,比繼電器自整定方法更適合應用于立式爐溫控系統的PID參數調整。

圖5 開關階躍響應自整定方法

3 溫度控制實驗結果

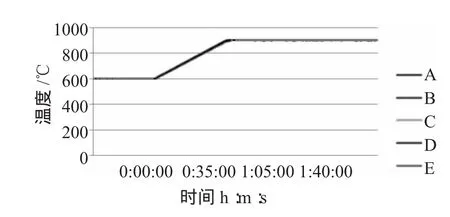

圖6所示為一典型的工藝溫度控制結果曲線。系統開始處于待機狀態,溫度保持在600℃,工藝過程始于600℃斜變升溫到900℃,時間35min,溫度保持于900℃,時間60m in。圖6中繪出了ZoneA至ZoneE五段控制溫度的實際數值,恒溫區內控溫精度可達±0.3℃,所有5個溫區的超調量都<2℃。實驗結果表明整套溫度控制系統具有超調量小,調節時間短,控溫精度高的特點,能夠滿足實際工藝的溫度控制要求。

圖6 溫控實驗結果

4 工藝應用結果

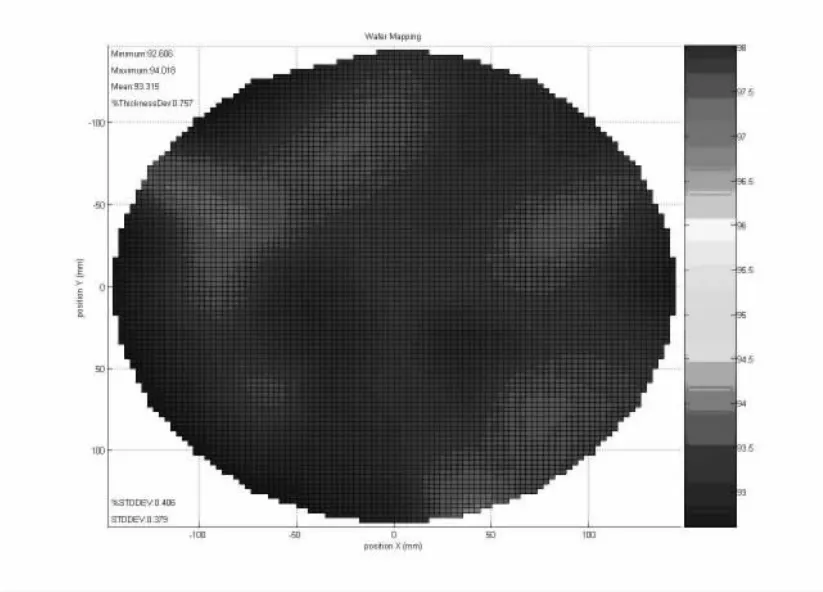

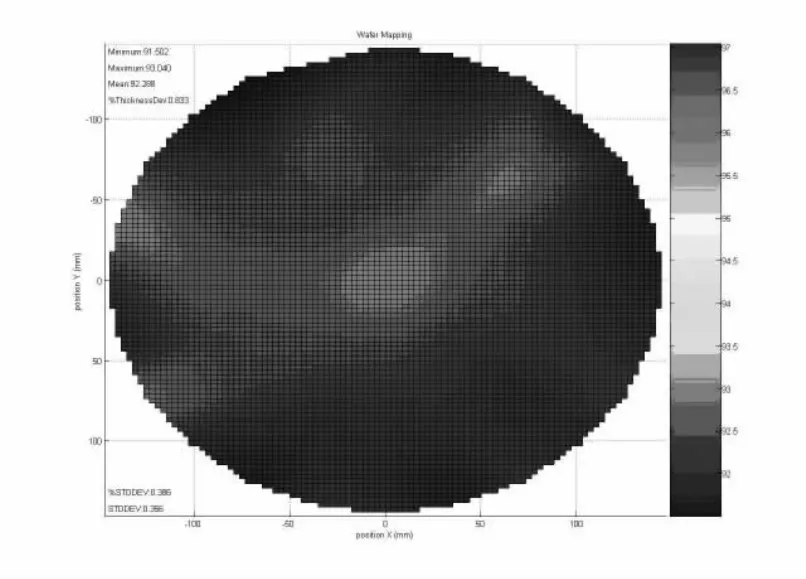

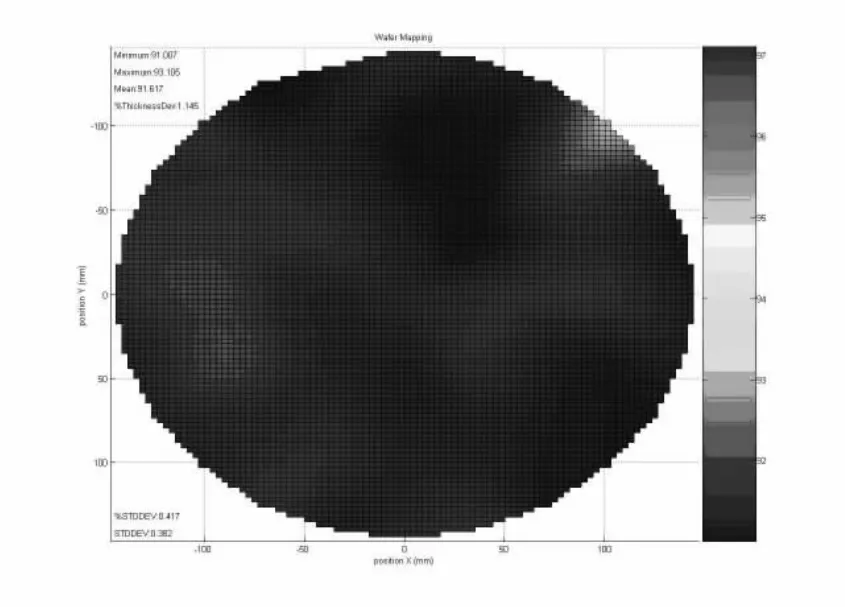

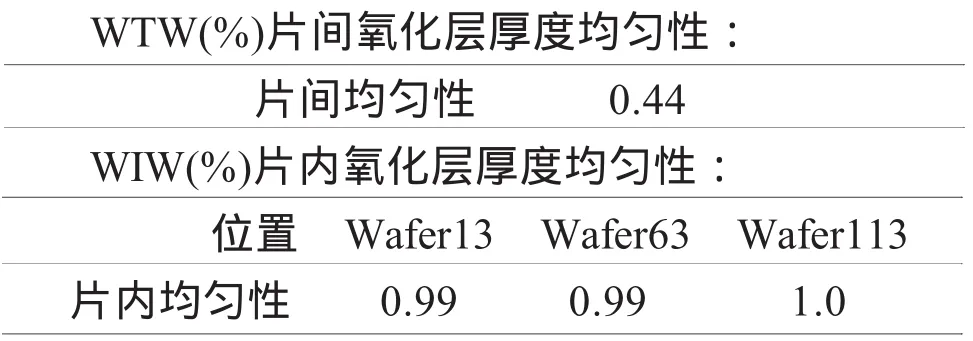

將本系統應用于900℃氧化工藝測試中,其中在石英舟上 125個 Slots中的 Slot-13、Slot-63、Slot-113位置各放置了一片300 mm測試硅片,測量結果即厚度圖譜如圖7~圖9所示。

圖7 Slot-13氧化工藝結果

圖8 Slot-63氧化工藝結果

圖9 Slot-113氧化工藝結果

工藝結果統計數據為:

數據表明整套溫度控制系統在恒溫區內具有非常好的一致性和穩定性,可以在實際設備上應用。

5 結論

針對300 mm立式爐設備的應用,自主設計的一套完整的軟硬件溫控系統,具有優異的控溫精度及良好的可靠性、穩定性。溫控實驗及工藝實驗結果表明整套控制系統性能滿足300 mm氧化工藝對溫度控制性能的需求。恒溫區內溫度均勻性±0.3℃/900℃,穩定性±0.5℃/24 h,超調量小于2℃。該系統已經通過長時間的可靠性運行實驗,目前已在我公司研制的300mm氧化爐設備上使用。

[1]李彥斌.應用MBTC溫控系統實現對擴散爐的先進工藝要求[J],電子工業專用設備,2004:60~63.

[2]陶永華新型PID控制及其應用[M].北京:機械工業出版社[M],2003:233~233.

[3]朱海鋒.PID控制器參數自整定方法研究[A].中山大學碩士學位論文[C].2005:30~31.