利用廢渣生產(chǎn)低堿熟料

韓紅政, 邢 飛

駐馬店豫龍同力水泥有限公司(463000)

駐馬店市豫龍同力水泥有限公司是一條日產(chǎn)5000噸水泥熟料生產(chǎn)線水泥企業(yè),2008年11月我公司與石武客專鐵路專線簽定了《供應80萬噸低堿水泥的合同》,按照《合同》的要求,結合當?shù)鼗旌喜馁Y源情況若達到《合同》約定的各項質量標準的要求,需要堿含量應在0.60以下低堿熟料,才能生產(chǎn)出符合質量標準要求的低堿水泥。我公司熟料中的堿含量多在0.75以上,不能滿足高鐵低堿水泥的質量標準要求。針對這種情況公司成立了專門研究小組,進行技術研究和攻關,小組結合周邊原材料的實際情況,利用尾礦廢渣和粉煤灰提供硅鋁質校正原料,設計出低堿熟料的生產(chǎn)方案,對方案進行優(yōu)化和試生產(chǎn),取得了預期的效果,自2009年1月已生產(chǎn)出低堿熟料200萬噸,優(yōu)質的低堿42.5水泥100萬噸,應用到石武客專高速鐵路建設中,熟料和水泥質量穩(wěn)定,在使用單位抽查檢驗中,水泥各項質量技術指標達到要求。

1 熟料的技術要求和生料配料試生產(chǎn)

1.1 低堿熟料的技術要求

熟料技術要求除滿足JC/T853—2008硅酸鹽水泥熟料的相關規(guī)定外,還應滿足“熟料中C3A的含量在非氯鹽的環(huán)境下≤8%(按水泥化學分析方法GB176驗算計算求得)”的規(guī)定。

1.2 低堿熟料的生產(chǎn)思路和方案

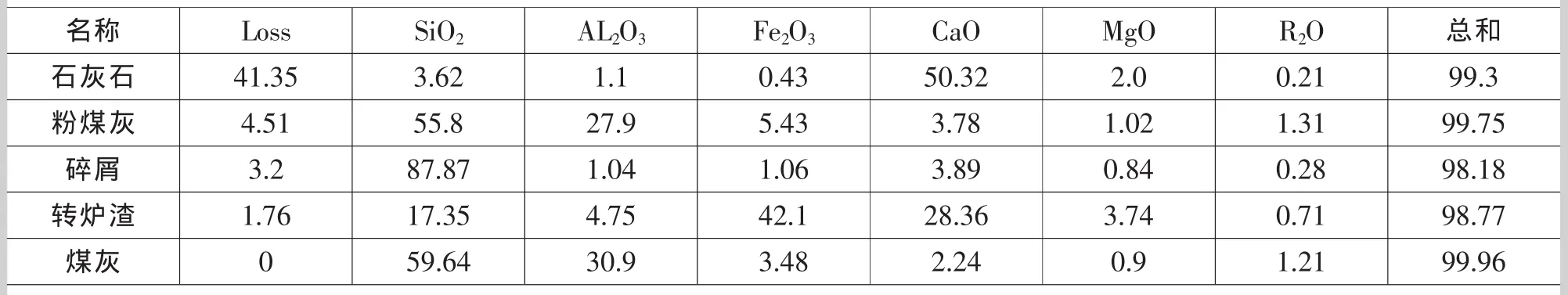

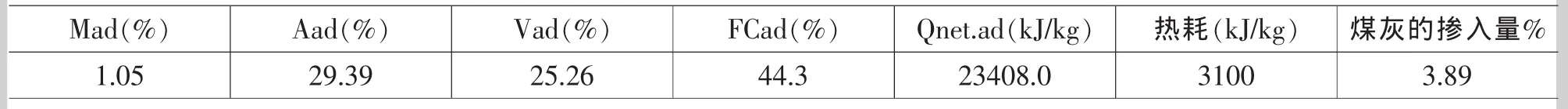

控制熟料中的堿含量,首先要控制用于水泥生產(chǎn)的原燃材料的堿含量,因粉煤灰中堿含量低,我們決定用粉煤灰提供水泥熟料中的硅鋁質校正原料,進行生料配料,降低熟料中的有害成分堿,以滿足低堿熟料堿含量小于0.60的要求;尾礦碎屑中SiO2含量偏高、Al2O3含量偏低,以此來彌補粉煤灰代替配料SiO2偏低、Al2O3偏高的不足的影響。我們結合我公司原燃材料的品質情況,用石灰石、粉煤灰、尾礦碎屑、轉爐渣進行配料方案的設計,同時選擇灰分中堿含量低的煤作為熟料煅燒的燃料,以降低煤灰中的堿對低堿熟料生產(chǎn)的影響,考慮C3A≤8%的要求,我們設計了中鐵低鋁、中飽和比、高硅率、低鋁氧鋁的配料方案通過理論試配和試生產(chǎn),能達到我們的低堿熟料的質量標準要求。試配方案如表1所示。

表1 原材料成分

表2 煤工業(yè)分析及單位熟料熱耗

表3 原料配比生料化學成份及率值

表4 熟料的化學成份、率值和礦物成分

2 配料方案的確定和試生產(chǎn)

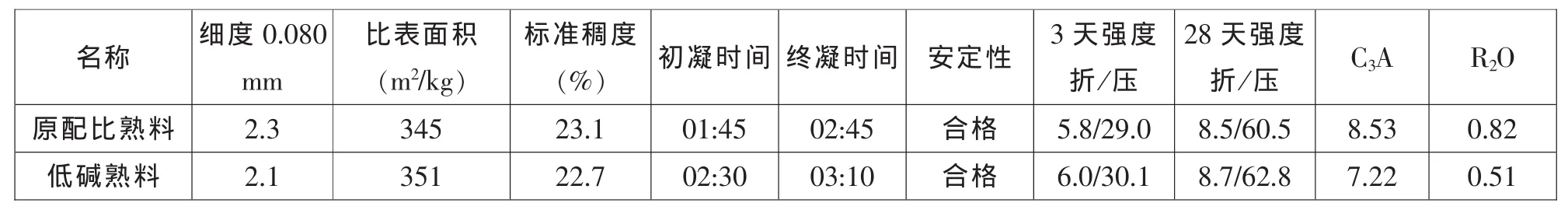

2008年11 月我們采用以上配料方案,利用石灰石、粉煤灰、尾礦碎屑和轉爐渣四組份配料進行了試生產(chǎn),通過3天的穩(wěn)定生產(chǎn),用以上配料方案配制的生料有較好的易燒性,用粉煤灰、尾礦碎屑配料,原料易磨性好,生產(chǎn)時產(chǎn)量提高15%,熟料熱耗減低,熟料質量和窯產(chǎn)量顯著提高,熟料28天強度提高2MPa。生產(chǎn)的熟料質量如表5所示。

表5 生產(chǎn)的熟料質量

3 生產(chǎn)中存在的問題及解決的辦法

1)使用粉煤灰和碎屑代替黏土配料,由于粉煤灰在磨內風化快、流動性較好、碎屑粒度小、原料易磨性好,造成磨內研磨料層顆粒級配發(fā)生變化,導致級配平衡的破壞,造成料層韌性和剛性的削弱,料層的穩(wěn)定性變差;生料在粉磨過程中料層不好穩(wěn)定,引發(fā)磨與磨盤的相對滑動,導致立磨的振動。針對這種情況我們采取降低出口濕度,加大噴水量,要求中控操作員操作時以保證料層的穩(wěn)定和壓差的穩(wěn)定為中心,使振動情況明顯轉好。

2)因粉煤灰中含有部分未燃盡的炭粒和少量粗顆粒的爐渣,粉煤灰中的可燃成分在C3、C4筒處易燃燒,造成旋風筒內局部高溫,致使液相提前出現(xiàn),造成結皮、堵塞。為此,我們將操作參數(shù)從新進行了優(yōu)化,合理控制各項操作參數(shù)和下料量;同時加強現(xiàn)場崗位巡檢,增加捅料口,將結皮及時清除,有效地減少了C3、C4筒錐部的結皮、堵塞事故的發(fā)生。

3)粉煤灰配料生料的易燒性得到改善,粉煤灰中可燃成分的燃燒提供了一定的熱量,熟料燒成熱耗顯著降低,窯內液相形成溫度降低,增寬了熟料燒成范圍,但因粉煤灰中鋁含量較高易形成長厚的窯皮,影響窯內的通風,增加回轉窯的負荷。因此在操作時我們采取了提高煤粉熱值,降低煤粉灰分和細度,降低窯尾溫度,提高窯轉速,采用薄料快燒等措施,效果顯著。停機時觀察,窯皮平整,長短厚薄適宜,與窯磚結合非常致密,大大提高了回轉窯的穩(wěn)定運行和操作。

4 經(jīng)濟效益及社會效益

1)用粉煤灰和尾礦碎屑配料,入磨物料的粒度降低,易磨性提高,磨機臺時產(chǎn)量由390噸提高到450噸,生料電耗大幅度下降。

2)用粉煤灰、尾礦碎屑配料,熟料的熱耗顯著降低,標準煤耗降低了2.0kg/t。熟料電耗降低了3kWh/t,按我公司年生產(chǎn)190萬噸熟料計算,每年可為公司節(jié)約電費260萬元,節(jié)約煤款280萬元。

3)利用粉煤灰和尾礦碎屑作主要原料配料還獲得國家免稅的優(yōu)惠政策。

4)改善了回轉窯內燒成帶的煅燒制度,促進了熟料質量的提高,熟料強度與去年同期相比提高了2~3MPa,水泥中混合材摻加量提高了3%,每噸水泥生產(chǎn)成本降低了2.8元。按我公司年生產(chǎn)水泥260萬噸水泥計算,每年可為公司降低生產(chǎn)成本728萬元。

5)利用粉煤灰配料生產(chǎn)低堿熟料,合理利用這些廢渣,提高了廢物的利用率,節(jié)約了大量土地,減小了環(huán)境污染,具有顯著的社會效益。

5 結束語

我公司自2009年1月開始,用粉煤灰和碎屑按一定比例四組分配料生產(chǎn)低堿熟料,至2009年底已累計生產(chǎn)低堿熟料190多萬噸,生產(chǎn)出的熟料堿含量、C3A和各項質量技術指標均滿足《JC/T853-2008硅酸鹽水泥熟料》和《合同》的相關規(guī)定,生料磨、窯,水泥立磨的產(chǎn)量均有顯著提高,用低堿熟料生產(chǎn)的低堿水泥大批量的用在石武客專高速鐵路的建設,水泥質量穩(wěn)定,與減水劑相容性好,受到廣大客戶的一致好評。