發動機產品生產車間制造執行系統技術研究

姜合萍,崔萬瑞,于 航 ,趙 杰

JIANG He-ping,CUI Wan-rui,YU Hang,ZHAO Jie

(長春設備工藝研究所,長春 130012)

0 引言

現代戰爭是高科技、信息化戰爭,要求裝備研制周期不斷縮短,裝備性能不斷提高,要求制造企業能夠對市場需求作出快速的響應,這對裝備研制生產企業提出了更高的要求。各企業把數字化設計與制造技術應用及數字化管理水平提高作為實現上述目標的重要手段。

制造執行系統(manufacturing execution system,MES)是近年來發展起來的面向制造車間的生產管理技術與實時信息系統。將企業上層的生產計劃與車間層的工業控制系統聯系起來,并將所有實時信息集中起來進行統一決策。它針對位于企業計劃層和工業控制層之間的執行層,研究如何將制造系統的計劃進度、產品過程控制、物料管理、質量監控、設備管理等綜合考慮,以提高產品制造車間自動化管理水平。

1 發動機產品制造車間管理需求

以某企業發動機缸蓋生產車間為背景,車間共有數控加工設備10臺,目前缸蓋產品類型有8種,產品工藝復雜,質量精度高。管理現狀為:

1)生產作業計劃制定主要依靠調度員經驗,制定作業計劃需要及時掌握已有資源信息及資源準備情況,這些信息采用人工查閱,作業計劃執行情況需要人工統計,工作量大且效率不高。

2)由于生產計劃由人工經驗制定,導致設備利用率低,不能發揮設備的最佳效能。

3)生產過程信息量大,且主要采用人工處理,影響并制約生產效率提高。

目前的管理現狀成為制約企業生產能力提高的突出問題,迫切需要采用新的高效的管理模式,應用數字化的管理工具,提高制造車間生產能力及管理效率。

2 發動機產品制造車間制造執行系統模型

分析發動機缸蓋生產車間的各生產業務管理流程及生產車間的管理需求,采集流程中傳遞與處理的信息,分析各業務與信息模型間的相關關系,在網絡協同制造環境支持下,設計適合該車間生產管理的連接車間計劃層及生產層的車間制造執行系統。該軟件系統采用先進的生產管理技術手段,系統應用提高了車間生產管理的效率,提高了制造車間的生產能

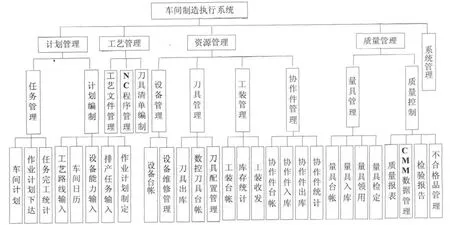

2.1 車間制造執行系統功能模型

系統由4個核心功能模塊和31個主要程序模塊組成。系統功能圖如圖1所示,核心功能模塊包括計劃管理、工藝管理、資源管理、質量管理。基于Web的數字化生產車間制造執行系統軟件能夠實現車間作業計劃的最優排序,計劃調度管理,生產進度實時統計、工藝信息的瀏覽,NC程序的上傳與下載,制造資源管理、質量管理等功能。該系統采用B/S模式開發,以Java為開發語言、Oracle9i為數據庫平臺。該系統實現了與工藝信息及設備層制造信息的集成,在制造車間內實現了產品制造過程的信息閉環式控制與管理。各模塊功能描述如下:

計劃管理:它是車間制造執行系統的核心,通過輸入排序基礎信息包括:工藝路線;工作日;設備日加工能力及班次;排產任務。采用基于優先規則的啟發式優化算法,以交貨期最短 、設備利用率最高、生產成本最低為優化目標實現工序作業任務的優化排序,將工序任務下達到各設備的上位機中,接受生產過程的實績信息,對各個設備的工序完工情況動態統計與直觀顯示。有機協調整個生產系統,并向決策層反饋計劃執行情況。

工藝管理:對車間生產工藝進行存儲及瀏覽,可提供各類人員瀏覽;對NC程序按照設備型號及所屬工序屬性識別并進行集中統一管理,可實現程序的上傳及下載。編制各設備各工序刀具清單,下達刀具管理人員完成刀具配置任務。

圖1 車間制造執行系統功能圖

資源管理:實現設備臺帳及故障信息的管理,刀具、工裝及協作件的臺帳管理、出入庫信息管理,對各資源狀態信息進行查詢。刀具配置管理主要實現接收刀具清單,對刀后,將刀具及刀具參數信息傳遞設備工作站,用于編程及程序調試。

圖2 程序模塊與數據庫表之間關系矩陣

質量管理:實現產品質量檢驗數據存儲與分析、產品檢驗報告的錄入、不合格品管理、廢品臺帳管理及統計。形成質量報表。將數據庫中CMM產生的關鍵工序檢驗數據存入系統數據庫中,對重點關鍵質量特征實現統計分析。提供產品檢驗報告模板,錄入相應數據,形成產品最終檢驗報告。建立廢品臺帳一定時間內,對廢品數量、廢品工序分布進行統計;實現量具出入庫臺帳的查詢與管理、對量具收發信息進行管理,對量具檢定信息進行管理。

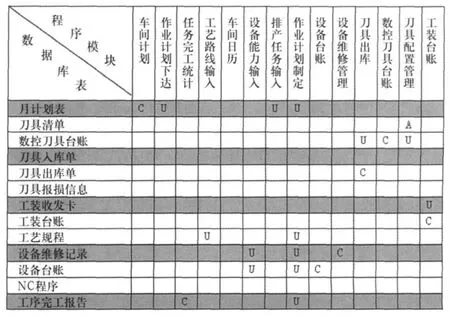

2.2 車間制造執行系統數據模型

分析車間計劃、質量檢驗、工藝文件、設備臺帳、工裝、刀具臺帳等生產管理基本信息表,設計系統數據庫。首先需要分析程序模塊與數據表的存取關系,形成 C-U關系矩陣,矩陣直觀地表明程序模塊與數據表之間的存取關系,C表示程序模塊數據庫,U表示程序模塊使用數據庫,A表示程序模塊創建并使用數據庫。生產車間系統C-U矩陣如圖2所示。

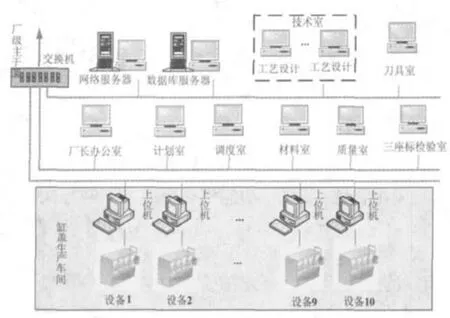

2.3 車間制造執行系統網絡模型

制造執行系統功能建立在生產車間局域網環境中,網絡連接如圖3所示,根據MES功能設置,在車間管理室、工藝室、刀具室、檢驗室、計劃室、調度室、材料室設置計算機終端,執行生產管理各項業務功能。信息輸入、查詢、統計及生產報表輸出。在每臺數控設備附近設置一臺上位機,數控設備通過上位機連入車間局域網,并實現數據通訊包括工序任務完工報告、設備故障報告、NC程序上傳下載。

圖3 車間局域網連接示意圖

網絡采用兩級以太網交換機結構組建,主干為千兆。系統中各計算機終端通過交換機連入車間局域網中,網中各終端通過TCP/IP網絡協議進行數據通訊,每臺數控設備通過標準的RS-232串口或機床自帶的以太網口與其上位機相連,該方法結合了TCP/IP網絡的快速性及RS232串口數據傳輸的可靠性的優點,組成了車間級系統集成網絡的混合式結構。系統集成結構圖如圖4所示。

圖4 系統集成結構圖

3 結束語

本文針對發動機缸蓋制造過程,設計了基于WEB的B/S結構的的車間制造執行系統,實現車間計劃的優化排產與調度、生產全過程的數據信息集成與監控,提高設備利用率。以制造執行系統為數字化管理工具,使生產過程數據處理高效準確,提高車間生產管理效率。

[1]王京輝.制造執行系統在航天產品制造車間的應用模型研究[J].航天制造技術,2005,(2):52-54.

[2]楊光,劉利劍,等.面向機械車間的制造執行系統[J].制造業信息化,2007,(4):103-105.

[3]柴天佑,鄭秉霖,等.制造執行系統的研究現狀和發展趨勢[J].控制工程,2005,12(6):506-510.?