CRTSⅡ型軌道板2×42預制生產線關鍵技術

付雷鋒,馬春生,張玉軍,許傳波,吳建松

(1.中鐵十五局集團有限公司 固鎮軌道板場,安徽 固鎮 233700;2.北京交通大學 土木建筑工程學院,北京 100044)

CRTSⅡ型軌道板2×42預制生產線關鍵技術

付雷鋒1,馬春生2,張玉軍1,許傳波1,吳建松1

(1.中鐵十五局集團有限公司 固鎮軌道板場,安徽 固鎮 233700;2.北京交通大學 土木建筑工程學院,北京 100044)

根據混凝土平板預制構件長線臺座法生產經驗,生產線最佳長度為120 m,結合CRTSⅡ型軌道板特點提出了42塊CRTSⅡ型軌道板生產線設計方案,建立有限元模型進行了受力計算,開展了張拉臺座設計;對42塊軌道板生產線張拉和放張時模板位移、回彈、預應力和摩阻力損失、張拉梁中間撓度等進行了探討;研究了2×42一場兩線布置的軌道板場生產組織。

CRTSⅡ型軌道板 長線臺座法 2×42預制生產線 關鍵技術

CRTSⅡ型軌道板生產采用長線臺座法。京津城際鐵路和德國長線臺座生產線均按27塊軌道板布置,其中,京津城際一個板場內設3條生產線,德國博格公司一個場內設一條生產線,每條線生產循環周期均為24 h[1]。

新建鐵路鋪設CRTSⅡ型板式無砟軌道需要鋪設軌道板40多萬塊。在軌道板場建設之初,如何提高生產效率成為CRTSⅡ型板式軌道規模化應用的主要研究內容之一。目前,制約軌道板生產效率的主要因素是脫模時混凝土的強度。我國技術條件要求脫模時混凝土強度要達到 48 MPa,根據經驗[2],混凝土澆筑后16 h才能達到這個強度。對于混凝土來說,過分提高早期強度可能會帶來三個問題[3]:一是水化熱還處于上升期,脫模后養護不到位容易產生早期裂縫;二是混凝土后期強度遠高于設計值,軌道板的徐變增大,導致軌道板翹曲;三是影響混凝土的耐久性。因此,縮短混凝土模內養護時間是不科學的。相反,壓縮混凝土養生前相關工序時間,不僅可以提高工效,還可以為混凝土養生提供更多的時間,對提高混凝土質量十分有利。這就需要對目前的27塊板生產線進行優化。

國外長線臺座生產由來已久,據統計,20世紀70年代初期,蘇聯已擁有長線臺座2 000多條,在美國,平均每個預制廠有3.5條以上的長線臺座,德國主要采用長線臺座進行軌(岔)枕生產[4]。國內建材行業預制構件主要采用長線臺座法生產,鐵路行業邵武、包頭軌枕廠研發了長線臺座軌枕生產線[5-6]。經驗表明[4],長線臺座生產平板構件,其長線臺座的長度范圍應在75~150 m,最佳長度為120 m。目前一條生產線27塊板,其長度為76 m,處于長線臺座合理長度的低限。為此,圍繞長線臺座最佳長度,自主研發了長120 m、42塊板的生產線,按一場兩線設計了軌道板場[7],既可以最大限度地發揮張拉設備的能力,又可以通過兩班同時作業、各完成21塊模具工作的有效組織,縮短混凝土養生前各道工序時間,延長模內混凝土養生時間,確保軌道板質量。論文介紹了2×42生產線張拉臺座計算與設計、預應力鋼筋張拉與切割以及生產組織等關鍵技術。

1 張拉臺座設計

1.1 張拉臺座受力計算

按最佳長線臺座長度120 m設計張拉臺座,考慮設備所占尺寸和生產組織等要素,選擇了42塊軌道板的生產線模式。張拉臺座長度為114.62 m,實際受力長度為107.40 m,傳力梁長度比27塊軌道板生產線延長40 m。因此,如何從抗彎矩、摩阻力、抗傾覆等方面開展張拉臺座傳力梁力學計算與設計是長線臺座結構設計的重點。

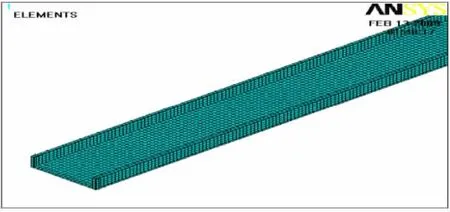

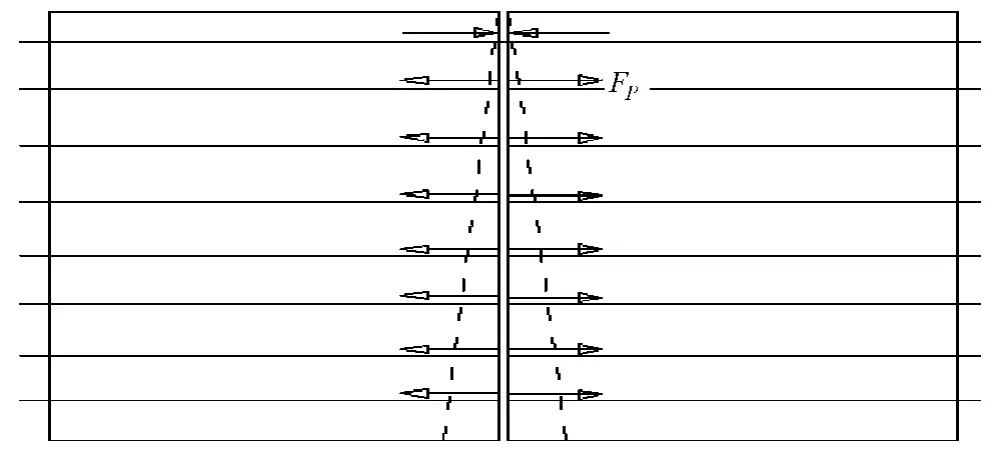

應用ANSYS建立如圖1所示計算模型,采用實體單元SOLID95模擬臺座各組成部分,混凝土和鋼材彈性模量、泊松比等參數按相關規范選取。

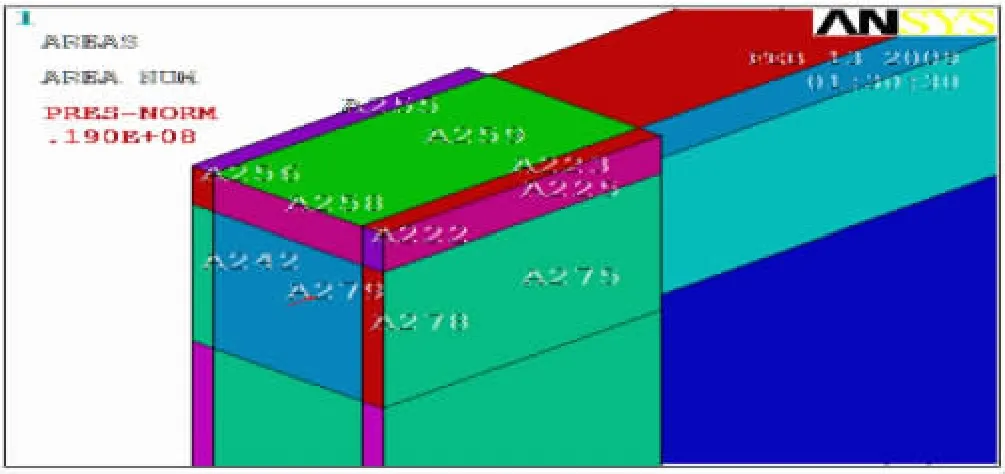

油缸張拉力按滿載3 000 kN計算。根據油缸底座尺寸及預埋件,荷載采用面荷載,加載面積0.35 m×0.45 m,施加于面單元A279上,加載如圖2所示。

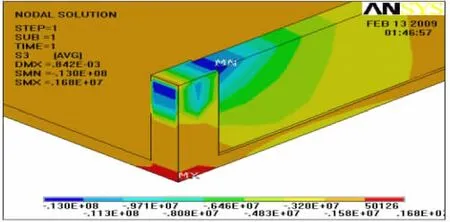

計算結果如圖3所示,可以看出,最大壓應力位于油缸底座處及距端部1.2 m邊墻變截面處,最大拉應力位于底板處。

圖1 長線臺座有限元計算模型

圖2 模型加載方式

圖3 模具受力云圖

1.2 張拉臺座設計

根據計算結果,對張拉臺座開展了以下工作:

1)傳力梁外側與回填料接觸處每間隔6 m設置1道寬80 cm、長80 cm、高度與電纜槽底部平齊的橫梁,利用鋼筋骨架與傳力梁鋼筋相連接。新增橫梁增大傳力梁與周圍土體的連接力,對細長桿件形式的傳力梁抗彎性起到很好的作用。

2)由于液壓系統千斤頂施加外力時,傳力梁橫斷面上半部受壓力,下半部受拉力,在油缸頂處的傳力梁底部增設8根長8 m的φ 20 mm鋼筋,并將造成應力集中的突變截面變為漸變截面。

3)由于42塊板生產線比27塊板生產線長,預應力鋼筋的伸長量會相應增長。根據計算原27塊板生產線伸長值為379.0 mm,42塊板生產線伸長值為568.9 mm。原生產線千斤頂300 mm的設計行程無法滿足使用需要,根據行程需要,將千斤頂的行程由300 mm變更為500 mm,活塞直徑350 mm和油缸外徑450 mm不變,結構長度由1 340 mm變更為1 540 mm。張拉臺座的結構尺寸與油缸相鄰部位也發生了相應的變化。傳力梁頂面預埋50 kg/m鋼軌的軌頂高程提高5 cm,增大油缸與行走鋼梁之間的凈空。張拉橫梁后側的行走凈空也相應增大200 mm。

4)傳力梁的混凝土強度等級由 C30提高為C50,增強張拉臺座的整體結構剛度。

2 預應力鋼筋張拉和切割

依據CRTSⅡ型板式無砟軌道6.45 m長標準軌道板配筋設計圖,3×27生產線單根 φ10 mm預應力鋼筋張拉力為68.3 kN,考慮到預應力鋼筋由于時間和熱處理等條件引起的應力損失,預應力須提高4%,設計總張拉力為4 367.0 kN,設計總伸長值為 379 mm。

2×42生產線預應力鋼筋長度達110.6 m,考慮內容有:①液壓系統空載時對張拉橫梁的水平推移力。②預應力終張拉后預應力鋼筋與軌道板模具接觸面引起的摩阻力。③一條生產線42塊板預應力鋼筋終張拉后,每塊板位置處預應力鋼筋摩阻力的分布由中間最大向兩端遞減為0。④預應力鋼筋張拉對模具引起的位移值對張拉力的影響。預應力補償值為42塊板/27塊板×4%=6.2%,取6%;補償伸長值為42塊板/27塊板×65 mm=101 mm,取100 mm。設計總張拉力為4 452.5 kN,考慮5%偏差,其預應力范圍為4 229.9~4 675.1 kN。設計總伸長值為595 mm,考慮5%偏差,伸長量范圍為565~625 mm。

式中:ωS為太陽輪轉速;ωR為齒圈轉速;ωH為行星架轉速;為行星架固定時,太陽輪到齒圈的速比;α為結構參數,其中,ZR為齒圈的齒數,ZS為太陽輪的齒數.

2×42生產線張拉力和伸長值的變化,對放張時模板位移、切割時模板回彈、預應力鋼筋應力及摩阻力損失、張拉橫梁最大撓度等都將帶來影響。

2.1 放張時的模板位移

目前在27塊軌道板生產線上使用的模板每套有8個支腳,通過彈性橡膠墊和地腳螺栓固定在基礎上。在軌道板鋼筋緩慢放張時,由于相鄰板之間的裸露鋼筋和板端部握裹力損失長度上的鋼筋回彈,產生模板向中部靠攏的力和相應的位移,一塊模板的位移約為2.14 mm(測量和計算值相吻合),一條生產線兩端模板的最大移動量可達27.8 mm(計算值),這種位移可能造成與模板支腳貼合的彈性橡膠塊破裂。

42塊軌道板生產線比27塊軌道板生產線延長了40 m,從理論上來說模板位移要增大,解決辦法是在生產線兩端各8~10套模板的8個支腳與地基間取消固定螺栓連接,換用具有自復位功能的滑道結構,或重新設計橡膠塊,選用合適的材質及結構(降低剛度),使其可承受更大的位移。

固鎮軌道板場采取的是后一種解決辦法。27塊軌道板生產線彈性體支座高度50 mm,42塊軌道板生產線的彈性橡膠塊高度加高到80 mm,彈性支座水平方向移動能夠達到25 mm。42塊軌道板生產線模板水平位移測試結果如表1所示,兩端模板位移量平均值為19.5~23.5 mm,均沒有超過設計值25 mm;4次測試結果除出現一次30.6 mm較大外,其余都在25 mm以內。說明采取的措施是有效的。

表1 42塊軌道板生產線模板水平位移測試結果 mm

2.2 斷筋時的模板回彈問題

目前房山板廠生產線鋼筋切割工藝是先切割1/2點處、再切割1/4點、3/4點處,然后按順序切割,在切割1/2點時預應力鋼筋仍有很大應力,產生很大的斷裂聲及位移,這是因模板支腳部橡膠塊變形的回彈力使鋼筋放張不徹底而造成的。如果生產線從80 m延長到120 m,模板回彈問題會更嚴重。最簡單的緩解辦法是增加兩臺斷絲機,采用三點同時切割,即在生產線1/2點處、1/4點處和3/4點處基本同步切割,這樣不僅可減輕回彈,同時還提高了生產效率。

技術條件規定了預應力鋼筋切割順序:預應力筋放張完成后,先切斷張拉臺座1/2處模板間的預應力筋,再切斷張拉臺座1/4和3/4處模板間的預應力筋,最后切斷其余模板間的預應力筋。但單條生產線加長40 m后,張拉臺座長度達110.6 m,為了預防預應力筋切割時,預應力筋的張拉力對軌道板混凝土造成損壞,預應力筋的切斷工藝需要探討。具體計算如下:

當混凝土強度不低于設計強度的80%,且不小于48 MPa時,兩端的千斤頂放張,此時鋼筋拉力通過鋼筋與兩端板的混凝土之間的黏結力對整個42塊板施加了預應力,但預應力的傳遞并不能在構件端部集中的完成,而必須通過一定的長度來實現,這個長度稱為預應力的傳遞長度ltc,計算公式為

式中 σpc——放張時預應力鋼筋的有效應力;

d——預應力鋼筋的公稱直徑;

α——預應力鋼筋的外形系數,取0.13。

由式(1),得預應力傳遞長度為413 mm,即兩端板外側鋼筋與混凝土存在黏結力的長度都為413 mm,鋼筋中間段與混凝土之間不存在黏結力,中間板的預應力是由模板的擠壓提供的,只有當每塊板兩端的預應力筋全部切斷后預應力才由黏結力提供,并且兩端的傳遞長度均為413 mm。

由于模板的固定作用,軌道板與模板除了發生彈性變形外不能發生相對滑動。根據受力分析,在鋼筋剪斷前后混凝土的應力大小是不變的,每兩塊板之間的鋼筋切斷時對板的影響是等條件的,所以先從哪塊板開始切割對軌道板的影響差別不大,但為了使切割過程中受力和變形更加均勻和對稱,建議先切斷張拉臺座1/2處模板間的預應力筋,再切斷張拉臺座1/4和3/4處的預應力筋,最后切斷其余模板間的預應力筋。

當切割最后兩塊板之間的預應力筋時,從一側切到另一側只剩下兩根鋼筋的時候,鋼筋應力超過抗拉強度而突然崩斷,這說明此時預應力筋的應力>1 570 MPa。

在切割鋼筋的時候,每切斷一根鋼筋,相當于把870 MPa的力反作用于兩側的軌道板上,這個力會使軌道板在隔模的平面內產生偏心,使得軌道板產生一個轉角,從而使得未切割的預應力筋應力增大,隨著切斷的預應力筋越多,轉角和未切斷預應力筋的應力大小近似成線性增大,受力變化如圖4如示。

圖4 切割預應力鋼筋時受力變化

根據實際情況已知從一側邊緣向另一側切到剩下兩根時,預應力筋開始崩斷,說明剪斷倒數第三根(第58根)預應力筋后剩余預應力筋的應力剛好超過1 570 MPa,此情況為臨界條件。

若從一側邊緣開始切斷鋼筋到中央第30根時停止切割,再從另一側邊緣向中間切割,此時軌道板的轉角會與另一側的相等,轉角不會繼續增大,預應力筋的應力也不會增大,根據近似線性關系,此時預應力最大為1 229 MPa,小于規定值1 420 MPa。

通過分析可知42塊軌道板從不同位置切割對板的影響差別很小,但為了使切割過程中軌道板受力和變形更加均勻和對稱,建議先切斷張拉臺座1/2處模板間的預應力筋,再切斷張拉臺座1/4和3/4處的預應力筋,最后切斷其余模板間的預應力筋。

最后兩塊軌道板之間的60根預應力筋應先從一側向中央切斷30根,然后再從另一側向中央切割剩余的30根。

2.3 鋼筋加長的影響

在生產線加長的同時,預應力鋼筋也加長了,中間橫隔條比過去多了,會對預應力鋼筋下料、張拉均勻性產生影響。

張拉工藝規定鋼筋要分兩個階段施加預應力,第一次施加預應力到總荷載的20%,待上面的縱向擋板能更好地放入模板,進行固定后,再整體張拉到規定荷載。鋼筋長了,橫隔條多了1/3左右,與鋼筋間的摩擦力也有所增加,但該摩擦力與預應力筋所受張拉力相比不在同一個數量級,在預張拉時鋼筋繃緊時,上述摩擦力的影響早可忽略不計。

由于軌道板的設計僅提供了單根預應力鋼筋的設計預應力值為68.3 kN,張拉應力為870 MPa。為此,對預應力和摩阻力進行了測試分析。結果表明,全部測試預應力筋的內應力平均值為890.2 MPa,與設計值相差2.32%,單根預應力筋最大內應力值為929.9 MPa,與設計值相差6.88%,單根預應力筋最小內應力值為849.9 MPa,與設計值相差2.31%,均滿足《客運專線鐵路CRTSⅡ型板式無砟軌道混凝土軌道板(有擋肩)暫行技術條件》要求。說明生產線上的預應力筋張拉力值是合理的。預應力筋的摩阻損失率在3.130% ~6.330%范圍,平均摩阻損失率為4.393%。

總體來說,長線臺座長度增加后,對預應力和摩阻力影響不顯著。

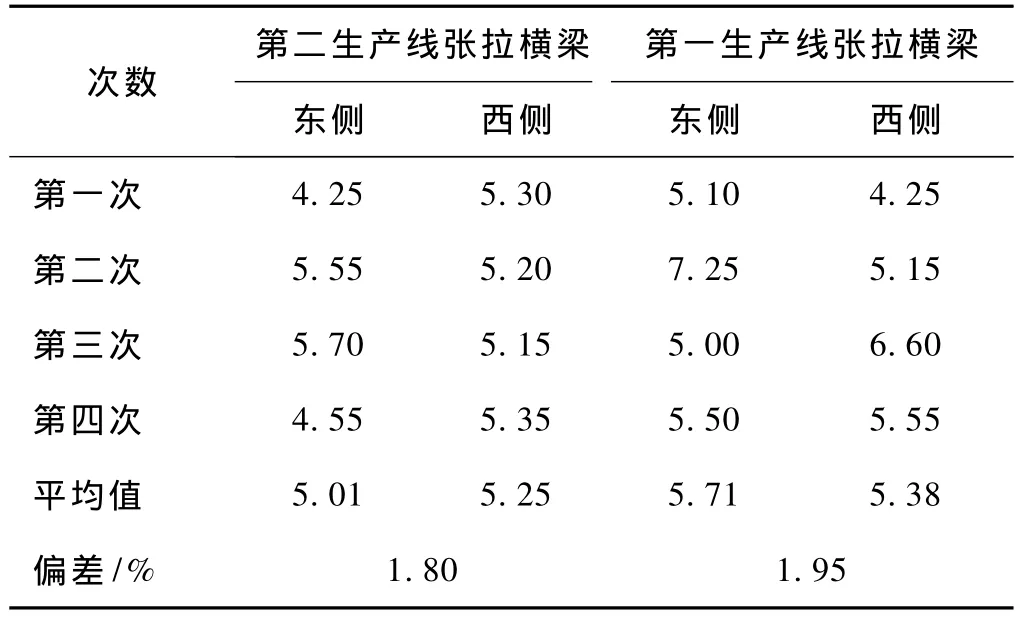

2.4 張拉橫梁中間最大撓度的測定

60根φ10 mm預應力鋼筋和6根φ5 mm預應力鋼筋通過專用張拉橫梁采用整體張拉方案,總體理論張拉力為4 200.45 kN,在張拉橫梁居中處產生最大撓度值。同時為了滿足預應力鋼筋均勻性的要求和張拉允許偏差要求,對實際預應力鋼筋伸長量的控制范圍進行微調,確保每根預應力鋼筋伸長值最大限度地保持一致。對張拉橫梁的中間撓度進行了測定,測定結果如表2所示,偏差都在5%以內。滿足規范要求。

表2 張拉橫梁的中間撓度測試值 mm

3 生產組織

采用42塊軌道板生產線一般按一場兩線設置,即按2×42設置。軌道板在模具內生產流程如圖5所示。預制生產線實行二班倒的作業方式。計劃24 h完成一個循環周期。其中6.5 h進行毛坯板的吊裝、模具的清理、鋼筋網片及預應力筋的安裝、混凝土的澆筑、振動、刷毛等,17.5 h進行已澆筑混凝土的養生工作,達到48 MPa的脫模條件,為下個循環周期提供毛坯板吊裝的條件,依次進入下一個循環。二個生產線實行兩個作業班組,相隔6.5 h作業時間,即第一個生產區完成毛坯板吊裝、模具清理、鋼筋網片及預應力筋的安裝、混凝土澆筑、表面刷毛等作業工序;第二個生產的班組上班,進行同樣的作業工序。每條生產線毛坯板的吊裝、模具清理、鋼筋網片和預應力筋的安裝、混凝土的澆筑,均從該生產區的1#模具至21#模具、22#模具至42#模具同時進行,施工時間為21塊板的作業時間。

圖5 軌道板在模具內生產流程

在整個生產流程中,與生產線長度關系較大、影響生產效率的的工序有安裝鋼筋網片、安裝分絲隔板、安裝塑料套管、安裝尼龍端封、澆筑混凝土、刮平拉毛、切割預應力鋼筋、軌道板脫模和模板清潔整治等,按兩個班組組織,配備兩套布料機、刷毛機和切割小車,每班組負責21塊板,混凝土養生前各工序時間比27塊軌道板生產線節省1.4 h(表3),從而為混凝土養生提供了17.4 h的時間,在固鎮軌道板場已經驗證延長養生時間對確保軌道板質量具有重要意義(圖6和圖7)。

表3 與生產線長度有關的工序時間對比 min

圖6 板場生產線

圖7 板場生產出的成品板

4 結語

2×42軌道板生產線是具有完全知識產權的CRTSⅡ型軌道板生產線,經過半年多的生產實踐,驗證了張拉臺座設計的合理性和張拉與切割問題處理的可行性、施工組織的高效性,特別是延長了模具內軌道板混凝土養護時間,確保了軌道板質量,提高了生產組織安排的靈活性和采用普通摻合料的可能性,具有推廣應用價值。

[1]張恩龍.CRTSⅡ型無砟軌道板制造技術[J].建設機械技術與管理,2008(6):90-94.

[2]鐵道部工程管理中心.京津城際軌道交通工程 CRTSⅡ型板式無砟軌道技術總結報告[R].北京:鐵道部工程管理中心,2008.

[3]趙國堂,李化建.高速鐵路高性能混凝土應用管理技術[M].北京:中國鐵道出版社,2009.

[4]方仲權.長線臺座預制工藝的應用和發展[J].施工技術,1983(3):9-13.

[5]馬介威.長線臺座法軌枕生產線工藝研究[J].鐵道建筑,1998(8):21-23.

[6]肖鴻章.長線臺座法軌枕生產工藝探討[J].鐵道建筑,2005(6):91-93.

[7]趙國堂,習仲偉,馬春生,等.CRTSⅡ型軌道板生產線研究階段研究報告[R].北京:京滬高速鐵路股份有限公司,2009.

U213.2+44

B

1003-1995(2010)10-0109-05

2010-03-18;

2010-03-25

鐵道部科技開發計劃項目(2008G031-F)

付雷鋒(1977— ),男,河南上蔡人,工程師。

(責任審編 王天威)