模擬石油套管在單井吞吐注蒸汽稠油熱采井中復合受力的評價實驗研究

模擬石油套管在單井吞吐注蒸汽稠油熱采井中復合受力的評價實驗研究

劉金海1嚴峰2盧小慶1李恒政1

(1天津鋼管集團股份有限公司,天津300301 2中石油新疆油田公司,克拉瑪依834000)

在API系列中沒有稠油熱采井專用套管,油田只能選用普通API套管。但在使用中API套管過早損壞,導致油井提前報廢,給油田造成較大的經濟損失。通過在實驗室進行模擬單井吞吐注蒸汽稠油熱采井中油層石油套管柱的復合受力評價試驗,證明其屈服強度明顯下降既API系列的N80石油套管不適合用作單井吞吐注蒸汽稠油熱采井的油層套管。

吞吐 注蒸汽 稠油 熱采井 石油 套管 評價 試驗

1 前言

隨著石油工業發展的深入,開采稠油已成為各大油田穩產、高產的主要措施之一,但由于長期以來,在API系列中沒有稠油熱采井專用套管,國內、外也沒有任何廠家開發出稠油熱采井專用套管,油田只能選用普通API套管。熱采井的鉆、采工藝有其特殊性,使用API套管后,由于套管的過早損壞導致油井的提前報廢率較高,給油田造成較大的經濟損失。

稠油是一種粘度高、流動性差的重質原油。目前,普遍采用的是單井吞吐注蒸汽的方法開采,注蒸汽的平均溫度在320℃左右,有的高達375℃。在向稠油熱采井中注入蒸汽的過程中,套管受熱時由于受到約束而無法膨脹,從而受到較大的壓應力作用,而在停注采油的過程中,由于金屬材料的松弛和蠕變作用,套管又受到較大的拉應力作用。據有關資料統計,稠油熱采井的套損率平均為30%以上,局部區塊達到70%,列油田套管損壞率之首。

國內某油田的某稠油區塊是一個新開發的稠油區塊。該區塊的Y3707井的油層套管使用的是API系列的?139.70 mm×7.72 mm N80長圓扣套管,油層套管下深1 045 m。該井在第一輪注汽三天、悶井三天、正常采油七天后由于砂堵進行檢泵作業時,發現油層套管在離井口72.07 m的部位發生損壞,后經套洗從井內提取套管,發現套管公端管體在離接箍接近的部位發生斷裂失效。該井的最高注汽溫度362℃,平均注汽溫度346℃,最高注汽壓力15.3 MPa。為了進一步分析套管失效原因,對?139.70 mm×7.72 mm N80長圓扣套管進行模擬國內某油田的楊樓稠油區塊現場注采工況的評價試驗。

2 試驗方法

2.1 試驗項目

2.1.1 上扣試驗及模擬國內某油田的楊樓稠油區塊現場注采工況的拉-壓應力循環試驗。上扣試驗主要在上/卸扣試驗機上進行,模擬現場注采工況的拉-壓應力循環試驗主要在復合加載試驗機上進行。將陶瓷加熱帶纏繞在已連接好的試樣接頭的外表面并對試樣進行加熱升溫,并在加熱帶外面包裹石棉布對試樣進行保溫。見圖1。

圖1 試樣加熱及測溫示意圖

2.1.2 從天津鋼管集團股份有限公司成品庫中抽取一支成品套管,與Y3707井油層套管規格、鋼級、扣型相同。從該套管上截取試樣,并對試樣進行化學成分、拉伸性能、沖擊性能及高溫拉伸性能進行檢驗。具體套管材料力學性能檢驗結果見表1、表2及表3。套管材料屈服強度隨溫度變化曲線見圖2。

表1 化學成分檢驗結果 /wt%

表2 拉伸性能檢驗結果

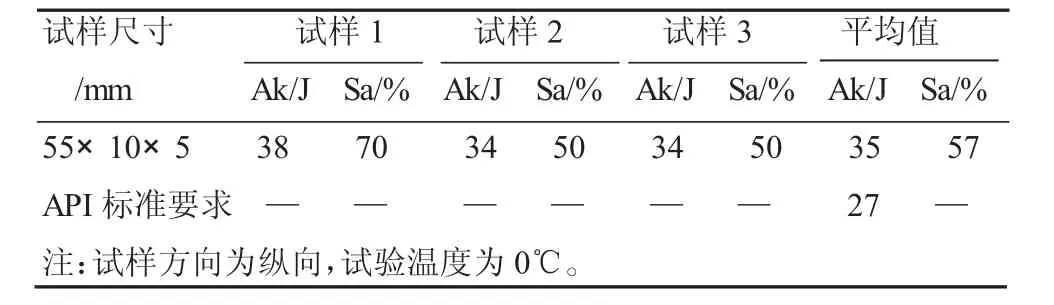

表3 沖擊韌性檢驗結果

2.2 上扣試驗

按API RP 5C1推薦的最佳扭矩(4 700N.m)控制上扣。上扣試驗執行一次上扣,并記錄最終上扣扭矩、上扣圈數等參數。

2.3 模擬現場注采工況的拉-壓應力循環試驗

2.3.1 模擬現場注采工況的拉-壓應力循環試驗主要對試樣施加軸向拉應力和軸向壓應力的循環應力,每施加一次拉應力、一次壓應力作為一個循環,其中拉應力在室溫下進行,壓應力在用戶溫度下進行。

2.3.2 用戶溫度按油田實際的最高注汽溫度362℃進行。應力水平按最低350 MPa開始進行第1次循環,以后每增加一次循環,應力增加50 MPa,直至試樣失效(斷裂、滑脫)或出現嚴重變形則終止試驗。試驗時的最大應力為N80套管的最小屈服強度552 MPa。

3 試驗過程及結果

3.1 上扣試驗

上扣試驗過程及結果見表4。

表4 上扣試驗過程及結果

3.2 模擬現場注采工況的拉-壓應力循環試驗

3.2.1 試樣上扣后,首先焊接夾持堵頭,其次纏繞電阻絲加熱帶及安裝熱電偶,最后將試樣安裝在復合加載試驗機上。其中試樣有效長度為1.7 m,電阻絲加熱帶纏繞長度為1.1 m,位移傳感器標距長度為1.2 m(試樣安裝示意圖見圖1)。圖3為試樣安裝在試驗機上的實物照片。

圖3 試樣安裝在試驗機上的實物照片

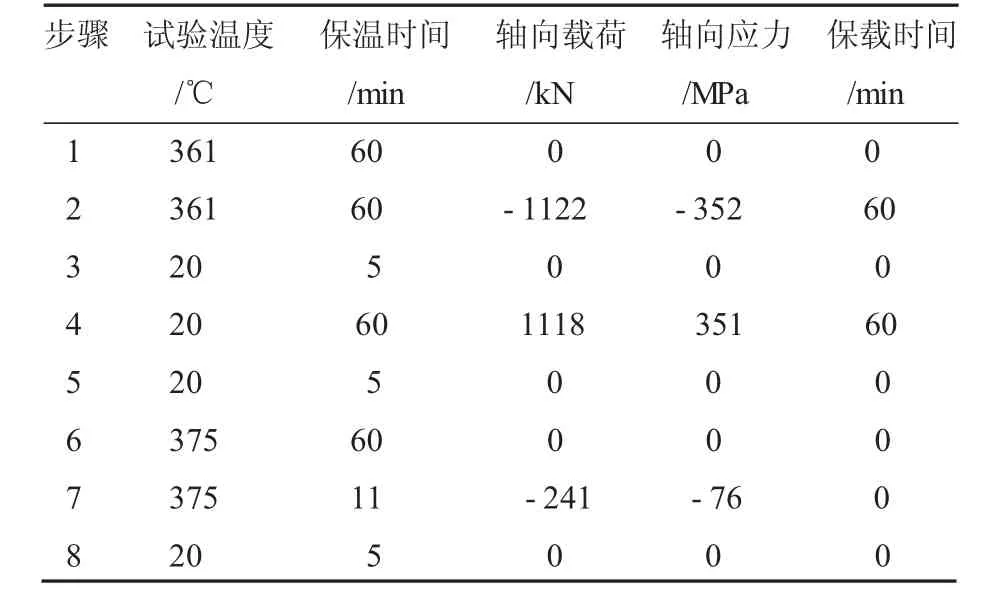

3.2.2 試樣在經過第一次拉-壓循環后,在進行第二次拉-壓循環開始時,當壓縮力加到241 kN(76 MPa)時,由于試樣發生較大的塑性變形,無法對試樣進行進一步加載,只得終止試驗。詳細試驗過程及結果見表5,試驗前后試樣的幾何尺寸變化見表6及表7。試驗后試樣失效的形貌見圖4。

表5 模擬現場注采工況的拉-壓應力循環試驗過程及結果

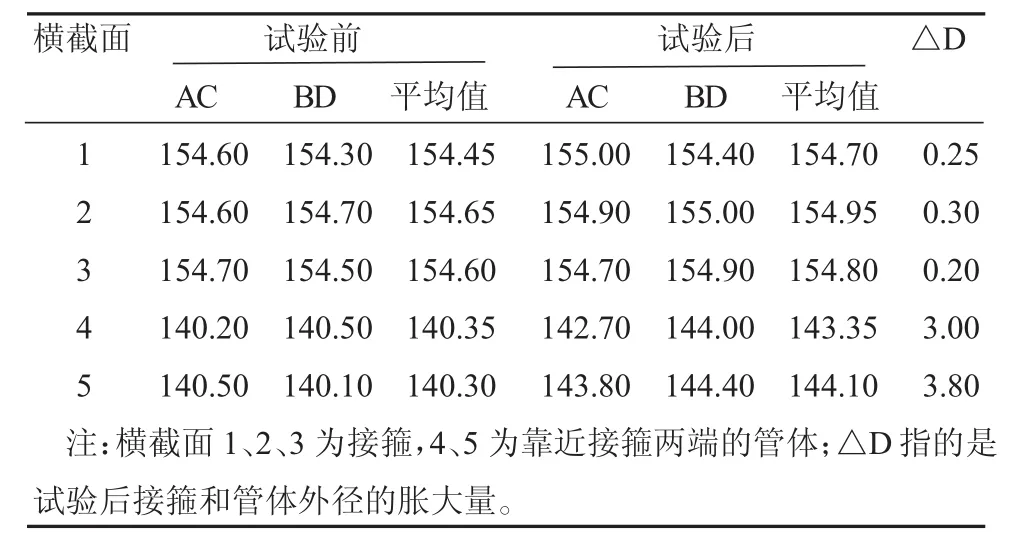

表6 試驗前后試樣外徑的變化 /mm

3.2.3 試驗進行到第七步時,當壓縮力加至241 kN時,試樣出現明顯的塑性變形,終止試驗。失效形貌:試樣的兩個公端管體分別出現了外凸竹節形變形。其中,上端(工廠端)出現一個離接箍端面90 mm較大的竹節,竹節的最大高度為30 mm。下端(試驗端)出現彎曲變形,并形成兩個外凸竹節,離接箍端面的距離分別為55 mm和135 mm,外凸高度分別為3 mm和15 mm(形貌詳見圖4)。

表7 試驗前后試樣壁厚的變化 /mm

圖4 失效后試樣的形貌(在復合力載荷架上)

4 試驗結果的分析與討論

4.1 從模擬稠油熱采井現場注采工況的拉-壓循環試驗結果看,該套管在接近油田現場注汽溫度的工況條件下,在第一輪施加最大1 122 kN(對應352 MPa應力)軸向壓縮載荷,在保載的過程中試樣出現了軸向位移(位移量接近2.6 mm),后將試樣降至室溫后,又施加了最大1 118 kN(對應351 MPa)的軸向拉伸載荷并保載60 min,在此過程中,從試驗曲線看試樣沒有明顯的變形。在第二輪升溫至接近油田現場注汽溫度并保溫60 min后,對試樣施加軸向壓縮載荷,當載荷加到241 kN(對應76 MPa應力)時試樣發生明顯的屈服變形。降溫后觀察發現,試樣的兩個公端管體分別出現了外凸竹節形變形。其中,上端(工廠端)出現一個離接箍端面90 mm較大的竹節,竹節的最大高度為30 mm。下端(試驗端)出現彎曲變形,并形成兩個外凸竹節,離接箍端面的距離分別為55 mm和135 mm,外凸高度分別為3 mm和15 mm。試驗前后按本報告的圖2標示的位置測量套管試樣接箍和管體的尺寸,發現接箍的外徑脹大的很小(小于0.3 mm),而兩公端靠近螺紋消失點10 mm處的管體外徑卻發生了明顯的脹大(超過3 mm),同時這兩個部位的壁厚也有所增加。該套管在將其加熱至接近油田現場注汽溫度(362℃)并保溫1 h的條件下,施加350 MPa的拉-壓應力循環,一輪循環后套管就發生明顯失效。

4.2 采用同樣的實驗方法和步驟,我們對天津鋼管公司開發的稠油熱采井專用套管TP110H進行了模擬評價試驗,試樣經過5個拉-壓應力循環后,在3750C溫度下仍能承受700 MPa的軸向應力。試驗結束后TP110H套管和N80套管的螺紋變形情況見圖5和圖6。從圖中可以看出N80公螺紋發生了明顯的變形而TP110H套管基本沒有。

圖5 TP110H試樣試驗后剖開截面的照片

圖6 N80試驗后剖開截面的照片

4.3 由于該套管為普通API N80套管,在API標準中對N80套管只作了常溫拉伸性能的要求,而在高溫情況下套管的拉伸性能未作任何規定。對制管材料的合金成分含量也未作任何要求和規定,所以套管生產廠家采用普通C、Mn鋼就可以生產出合格的N80套管。這樣的套管的熱穩定性肯定較差(見圖1),其在高溫情況下發生失效也是在所難免的,除非選用熱穩定性能好的Cr-Mo鋼作為制管材料。

5 結論與建議

5.1 采用普通C-Mn鋼制造的N80套管熱穩定性較差,在注蒸汽的環境溫度下(362℃)套管材料的屈服強度下降明顯。

5.2 在注蒸汽的環境溫度下,普通N80套管受軸向拉、壓循環應力的作用時,在低于套管材料屈服強度時就發生套管失效。由此可見,普通N80套管不適合注蒸汽稠油熱采井中使用。

5.3 針對稠油熱采井的實際注采工況,應有針對性地設計開發熱穩定性能好、抗拉壓變形能力強的專用套管。目前,國內的天津鋼管集團股份有限公司等大的套管制造廠均已開發出此類套管并在油田批量使用,效果非常明顯。

[1]American Petroleum Institute API SPEC.5CT(2001),25~27

[2]American Petroleum Institute API SPEC.STD 5B(1996),18

[3]張銳等.稠油熱采技術[M].北京:石油工業出版社,l999,l~5.

Evaluation Test of Oil Casing Combined Force-bearing Simulation in Heavy oil thermal recovery Single Well with Steam Huff and Puff Technology

Liu Jinhai,Yan Feng,Lu Xiaoqing,Li Hengzheng

No special oil casing for heavy oil thermal recovery well is included in API series product.The oil field has no choice but to use common API oil casing.However,the API oil casing results in early damage during service,which causes premature discard of oil field,bringing big economic loss.Test is carried out at laboratory to simulate and evaluate the combined force-bearing of oil string casing pillar in heavy oil thermal recovery single well with huff and puff steam technology.The yield strength is proved to drop substantially,in other words,N80 oil casing of API series is not suitable to the application of oil string casing for heavy oil thermal recovery single well with huff and puff steam technology.

huff and puff,steam injection,heavy oil,thermal recovery well,oil,casing,assessment,experiment

(收稿 2010-06-25 責編 崔建華)

劉金海,高級工程師,1987年于北京鋼鐵學院熱能工程系畢業,現在天津鋼管集團股份有限公司,從事金屬熱能和機加工工作。