淺析在役焊接接頭殘余應力分布的影響因素

李 倩

摘要:為了調控焊接殘余應力,保證在役焊接修復后管線的正常運行,針對現場焊接時可調節的焊接工藝,以及不同在役條件研究在役焊接接頭殘余應力的變化情況。本文探討了在役焊接時管內氣體介質流速、壓力和焊接線能量對管道內表面軸向、環向殘余應力的影響,

關鍵詞:焊接、殘余應力、近縫區、焊接接頭

一、焊接線能量的影響

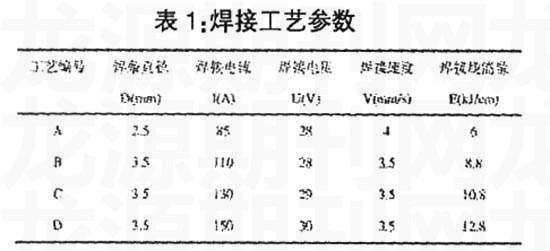

焊接線能量的不同會對焊接區經受的熱循環和相變造成影響,從而會影響焊接應力的分布。在管道結構(外徑508mm,壁厚8mm)、氣體介質壓力(4MPa)、流速(1.Sm/s)不變的情況下,分別計算了四組焊接工藝參數下(見下表)管道內表面的軸向和環向殘余應力,并進行比較,探討了焊接線能量對在役焊接殘余應力的影響。

管道內壁軸向殘余應力隨焊接線能量的變化規律如圖1 (a)所示。可見,焊接線能量對近縫區(< l0mm)殘余應力影響比較大,軸向應力基本是隨焊接線能量的增大而增大。在焊接線能量較小時,殘余應力增加比較顯著,而焊接線能量增大到10.8kJ/cm(即焊接工藝參數B)之后,殘余應力增加速度趨于緩慢。圖1(b)為環向應力隨焊接線能量變化情況,與軸向應力相同,線能量對近縫區(< l 0mm)環向應力影響較大,在遠離焊接中心的地方,線能量對殘余應力的分布基本沒有影響。

分析認為,焊接線能量增大能夠提高近縫區熱循環的峰值溫度和高溫停留時間,從而增加了接頭金屬高溫膨脹時產生的朔性壓縮變形區間,母材中的朔性壓縮應變是導致焊后殘余應力的主要原因。在凝固過程中,己膨脹的金屬受到的朔性壓縮是焊縫金屬收縮的主要部分,其收縮量與壓縮變形程度成正比,從而使得焊后在近縫區產生較大的殘余應力。同時隨著焊接線能量的增加,焊后接頭的冷卻能力降低,會增加相變對焊接殘余應力的緩釋作用,同時降低熱收縮變形,從而減小殘余應力的產生。因此線能量對殘余應力的影響是雙重的,當焊接線能量增加到一定數值后,殘余應力基本趨于穩定,并且焊接線能量只對近縫區殘余應力影響較大。線能量對在役焊接殘余應力可做如下解釋,管內流動介質帶走焊接時的熱輸入量,從而使存在流動介質焊接時殘余應力小于常規焊接。當增大焊接線能量時,熱輸入量的增量抵消了管內流動介質帶走的熱量。從熱輸入的角度來說,當采用較大焊接線能量在役焊接時與采用較小焊接線能量常規焊接時加熱效果趨于等效。因此當焊接線能量的增加量大于管內介質帶走的熱量時,線能量對在役焊接殘余應力的影響趨于緩和。

二、管內氣體流速的影響

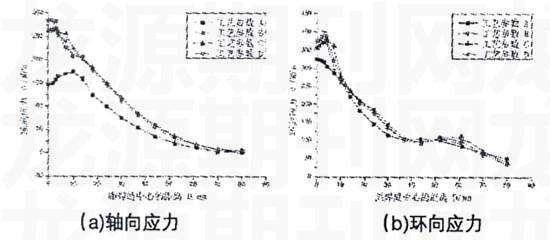

氣管線在役焊接時,氣體流速對焊接溫度場有很大影響,必然會導致焊接應力的變

化。以相同管道結構、焊接熱輸入量(焊接工藝參數D)和氣體壓力(6MPa)考察不同氣體流速對管道內壁殘余應力的影響。

圖2為不同氣體流速管道內表面的軸向和環向殘余應力分布情況,如圖所示,隨著氣體流速的增大,管道內壁的軸向殘余拉應力值一致減小,并最終趨近與零。近縫區環向應力也隨氣體流速的增加而減小,在遠離焊縫中心的地方環向殘余應力受管內介質流速的影響較小,殘余應力最終都向100MPa拉應力左右趨近。

分析認為,管內介質流速對在役焊接殘余應力的影響主要是通過焊接升溫過程影響焊后殘余應力產生的。對于在役焊接而言,不論流速大小,焊接冷卻速度都是非常快的,冷卻效果對殘余應力的形成效果也基本相同。如前所述,產生焊接殘余應力的主要原因是由于焊接高溫時焊縫金屬膨脹產生的朔性壓縮變形及受制收縮范圍,該朔性壓縮變形主要取決于近縫區金屬的高溫受熱程度和焊接約束。管內氣體介質對焊縫中心的加熱影響較小,而對近縫區母材的峰值溫度和高溫停留時間都有較大影響,在焊接結構約束不發生變化的條件下,管內高速流動的介質會帶走焊接區的熱量,從而降低近縫區母材的受熱失強的焊接特性,減小了焊接接頭的朔性壓縮變形以及高溫金屬受制收縮范圍,致使焊后殘余應力減小。

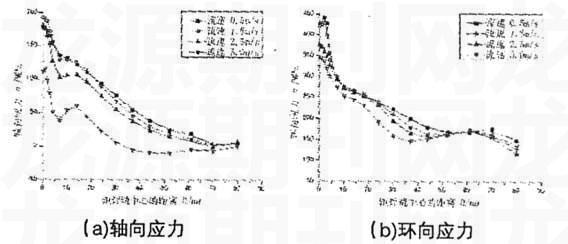

三、管內壓力的影響

管道內流動氣體自身的壓力會對焊接區產生一個附加的應力場,這個應力場將與焊接應力場相互作用,對在役焊接焊后殘余應力產生復雜的影響。圖3是采用相同的焊接熱輸入量(焊接工藝D)和相同的管內介質流速(1.5m/s)對管壓O.1MPa,2MPa,4MPa,6MPa和8MPa時在役焊接接頭內壁殘余應力的計算結果。

如圖所示,近縫區軸向殘余應力隨管道壓力增加逐漸減小,其中在壓力大于6MPa時軸向應力急劇減小。并且隨著遠離焊縫中心,軸向殘余應力逐漸減小并趨近于零。近縫區環向殘余應力隨管道壓力增大逐漸增大,在距焊縫中心20mm~60mm處由出現壓應力區—無壓應力一拉應力區的轉變,且最終應力趨向也隨管內壓力的增大而增大(由零向拉應力150MPa轉變)。當管內存在壓力時,軸向殘余應力低于常壓焊接(O.1MPa)環向殘余應力大于常壓焊接。可見,改變管道內部壓力對在役焊接殘余應力分布的規律影響較為復雜,由于隨管內壓力的變化時,在役焊接接頭的變形方式會發生顯著改變。常規焊接時管道環焊縫內表面發生“內凸外凹”的變形;在役焊接時隨著管內施加壓力的增加,改變了管道厚度方向上的約束情況,焊接“內凸”變形受制。當管壓較小時仍產生較小的“內凸”變形,隨管壓增大,“內凸”變形量逐漸減小,當壓力增加到一定程度后即會產生“內凹”變形。

分析認為,管道內壓力對在役焊接殘余應力的影響主要是通過限制管道厚度方向上的焊接變形起作用的。在焊接高溫時,近縫區金屬不僅受到金屬膨脹而產生塑性壓縮變形,而且在管道內壓力作用下沿管道厚度方向上也會產生一個附加應力場,該應力場限制了管道厚度方向上的自由度。管道環向殘余應力與管道環向收縮有關,根據廣義胡克定理,在厚度方向上的壓縮(收縮)變形會改變管道軸向和環向上的壓縮(收縮)變形量。管壓使得管道厚度方向上的金屬熱膨脹(收縮)受到約束,從而增加了管道環向上的壓縮(收縮)變形能力,從而增大了環向殘余應力。軸向殘余應力與軸向收縮和徑向收縮都有關系,管壓改變了管道環焊縫“內凸外凹”的變形量,甚至發生“內凹”變形,相應的減小作用在管壁上的附加彎曲應力,從而減小了軸向殘余應力。

參考文獻:

[1]董俊慧、張玉風,管道環焊縫接頭焊接殘余應力預測,內蒙古工業大學。

[2]汪建華、路皓,焊接殘余應力形成機制與消除原理若十問題的討論,焊接學報,2002,23。

[3]董俊慧,管道環焊縫接頭焊接應力應變數值模擬,天津:天津大學,2001。

[4]宗培,曾宏軍,焊接過程對焊接殘余應力及殘余變形的影響,海軍工程大學學報,2002,14。

(作者單位:河南油田油建工程建設有限責任公司)