鐵譜技術在設備磨損狀態監測中的應用研究

丁芳玲 李曙光 謝驚春 周亞斌

摘要:闡述了鐵譜儀的工作原理及其在設備磨損狀態監測中獨特的優勢,考察驗證了ZTP/FTP-X2直讀鐵譜儀的重復性和區分性。結果表明:ZTP/FTP-X2直讀鐵譜儀相對標準偏差在1%~9%之間,不影響正常的磨損趨勢監測。并對固定式燃氣發動機-壓縮機組進行了定量磨損趨勢和定性磨損狀態的監測研究,監測結果表明:鐵譜技術對機械設備的磨損趨勢及突發故障能進行有效的監測。

關鍵詞:ZTP/FTP-X2鐵譜儀;鐵譜分析 ;重復性;區分性;狀態監測

中圖分類號:TH871 文獻標識碼:A

Application of Ferrography Technology in Equipment Wearing Condition Monitoring

DING Fang-ling, LI Shu-guang,XIE Jing-chun, ZHOU Ya-bin

(PetroChina Lanzhou Lubricating Oil R&D Institute, Lanzhou 730060,China)

Abstract:The working principle of ferrograph and it′s unique advantage in oil condition monitoring field are described in this paper .The repeatability and discrimination performance of ZTP/FTP-X2 direct reading ferrograph instrument were verified. The test result showed that the standard deviation within 1-9 percentages will not affect the normal wear trend. The research work also involved the quantitative wearing tendency and the qualitative wear status monitoring function for natural gas engine and compressor. The monitoring result showed that ferrography technology can do effective monitoring and be a meaningful diagnosis tool for mechanical equipment′s wearing trend and its abnormal failure.

Key words:ZTP/FTP-X2 ferrography instrument; ferrographic analysis; repeatability; discrimination performance; condition monitoring

0 前言

鐵譜技術是20世紀70年代發展起來的一種磨損顆粒分析新技術,近年來,機械設備狀態監測技術在機械潤滑行業中得到了快速發展,它的廣泛應用已產生了明顯的經濟效益,已引起國內外越來越多的潤滑油業內人士的高度重視。因此,為在用油監測與技術服務做出突出貢獻的鐵譜技術首當其沖成為重點研究及應用的對象。

鐵譜技術以不用停機和不用拆檢機器而直接觀測磨損微粒,了解機器內部摩擦副磨損狀態的方法來實現機械設備的狀態監測和故障診斷,是潤滑油摩擦磨損性能質量檢測的有效手段之一。通過對設備在用油中磨損金屬顆粒的定量、定性分析,監測診斷設備主要摩擦副的磨損失效狀態及原因,指導企業及時采取視情維修措施,保證設備安全運行。由于在實驗過程中運用鐵譜技術不僅可以指出故障發生的部位、確定故障的類型,還可以解釋故障產生的原因,預告故障惡化的時間;同時,它以對磨粒分離的簡便性、沉積的有序性、觀測的多樣性以及對大磨粒的敏感性等優點而在機械設備狀態監測與故障診斷中得到了廣泛應用[1]。

由于中國石油昆侖潤滑油產品在使用中存在大量的技術服務工作,要做好油品使用的技術跟蹤服務工作,指導企業選擇優質并合理地使用潤滑油,擁有專業監測設備的支持,也有利于增強潤滑油產品在市場中的競爭力及潤滑油研發技術的改進工作。為此中國石油蘭州潤滑油研發中心于2007年購置了ZTP/FTP-X2型鐵譜儀,對在用油設備的磨損監測提供有效分析手段。為了更好地配合在用油設備磨損監測,本文對鐵譜儀器的重復性、區分性等進行了考察,并對固定式燃氣發動機-壓縮機組在用油進行了鐵譜跟蹤監測。

1 鐵譜技術

1.1 直讀鐵譜儀

直讀鐵譜技術是利用具有高梯度強磁場作用,將油液中帶有機械設備磨損信息的磨屑顆粒與油液、雜質等分離出來, 按照尺寸大小依次沉積在一個玻璃管內,經過電路處理后,直接測讀油液中大磨粒直讀數(DL)和小磨粒直讀數(DS)。可快速測定機器潤滑油中所含兩種不同粒度范圍(大于5 μm和1~2 μm)內的磨粒濃度值。用于對油液中磨粒濃度的定量測量,以達到對運行中的機械設備進行磨損趨勢監測的目的。

1.2 分析鐵譜儀

鐵譜分析技術是利用高梯度強磁場的作用,將油液中帶有機械設備磨損信息的磨損顆粒、雜質等分離出來, 按粒度大小的規律沉積在玻璃基片上形成譜片, 然后借助專業鐵譜顯微鏡觀察和測量其沉積分離物的形貌、數量、尺寸、成分及粒度分布等情況, 以獲得磨損過程中的特征信息,從而對機械設備的運轉工況、關鍵零件的磨損狀態進行分析判斷。

直讀鐵譜儀通過對磨損定量數據的趨勢監測,回答監測對象是否有問題,分析鐵譜對有問題的油樣進行磨粒的分離和觀測,可回答發生了什么問題,在何處發生問題。兩者是統一的整體,據此可以判斷機器的磨損狀態,并可進一步分析機器的磨損機理[2]。

2 直讀式鐵譜儀試驗的重復性、區分性

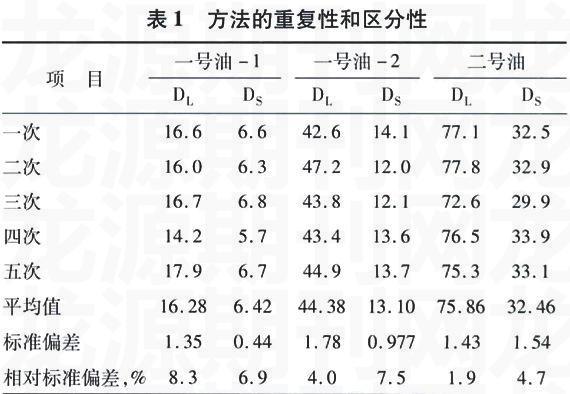

為了保證在用油監測的可靠性,對購置的ZTP/FTP-X2型直讀鐵譜儀的重復性、區分性等進行了考察。

2.1 試驗油的選擇

選用了三個油樣,一號油-1、一號油-2是同一油品在同一閉式齒輪箱運轉一定時間周期前后分別采集的油樣。一是考察設備的重復性;二是考察隨著設備運轉時間的延長,磨粒濃度的變化情況以考察設備的區分性。二號油是在相同類型不同的閉式齒輪箱上采集的油樣,和一號油-2是同一時間周期取出的油樣,一是考察同類設備的重復性,二是考察不同油品在同類設備、同一采樣周期的磨粒濃度的差異。

2.2 試驗的重復性和區分性

影響直讀式鐵譜儀重復性的主要原因有以下幾個方面,一是磨損顆粒沉淀過程的隨機性較大;二是沉淀磨粒對磁場的影響;三是操作者熟練程度與經驗;四是油樣計量的準確性。但是鐵譜儀操作者的熟練程度與經驗可以減少測試中的一些隨機誤差,在實際測試中有經驗的操作人員只測取一次基本上就可以滿足監測要求。直讀式鐵譜儀一般的相對偏差在4%~12%之間變動[3],該量值在此范圍內分散不會對提供的設備磨損變化趨勢有較大影響。為考察儀器的重復性和區分性,對采集的三個油樣進行了重復性和區分性試驗,每個油樣重復試驗5次。其試驗結果見表1。

從表1數據可以看出:直讀式鐵譜儀相對標準偏差在1%~9%之間,該量值說明ZTP/FTP-X2鐵譜儀具有可以接受的重復性。

表1數據說明同一油樣在同一設備運轉一定時間周期前后的監測數據具有一定的區分性。不同油樣在同類設備、同一采樣周期的監測數據也有一定的區分性。

2.3 直讀式鐵譜儀試驗數據的比對試驗

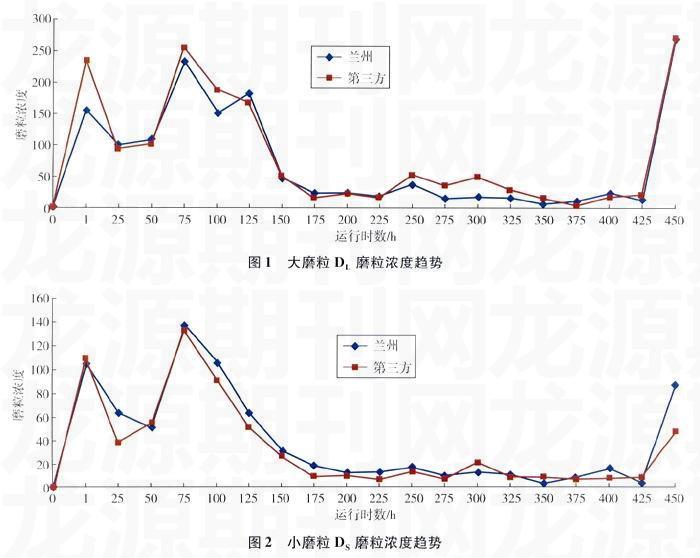

為了驗證ZTP/FTP-X2型直讀鐵譜儀監測數據,對增壓六缸柴油機450 h耐久性試驗的在用油每間隔25 h取樣一次,進行直讀鐵譜定量跟蹤監測,圖1、圖2是增壓六缸柴油機450 h耐久性試驗的大小磨粒濃度變化曲線,是典型的帶有機油濾清器的潤滑系統的磨損曲線(浴盆曲線),它直觀地反映了450 h耐久性試驗的磨合階段、正常磨損階段和異常磨損階段。由于機油濾清器對磨粒的排除效應,所以曲線的磨粒濃度所代表的是摩擦副的磨損率。在磨合階段,由于摩擦表面都是機械加工后的,所以此階段是從一個粗糙的機械加工表面向一個低磨損的光滑表面的磨損過程,油中的磨粒濃度需要一段時間才能達到平衡;柴油機磨粒濃度發展的總趨勢是由小到大,然后由大到小,最后穩定在正常磨損狀態的過程(由于機況在此期間不穩,導致此過程延長),當達到平衡時,磨粒的排除率等于產生率,磨粒濃度達到動態平衡,此階段為正常磨損階段;隨著運轉時間的延長,零部件表面破壞的發展,其磨粒濃度和粒度會朝著更為濃密和粗大的方向進一步惡化,打破了正常磨損階段的動態平衡,最終導致機械故障發生(450 h由于突發故障導致停機)。如用此設備大量的正常磨損階段的數據制定出相應的基準線、報警線、危險線,在設備磨粒濃度大大超出預先制定的基準線之上時,便可結合譜片對機械設備磨損狀態進行綜合評價。我們用同一油樣和國內另外一家具有第三方商業性專業油液監測資質機構的直讀鐵譜定量數據進行對比,其大磨粒DL濃度趨勢圖見圖1,小磨粒DS濃度趨勢圖見圖2。

由圖1、圖2可以直觀看出蘭州研發中心和第三方商業性專業油液監測機構對同一油樣大磨粒和小磨粒的磨粒濃度監測趨勢一致。

3 鐵譜技術在固定式燃氣發動機-壓縮機組中的實際應用

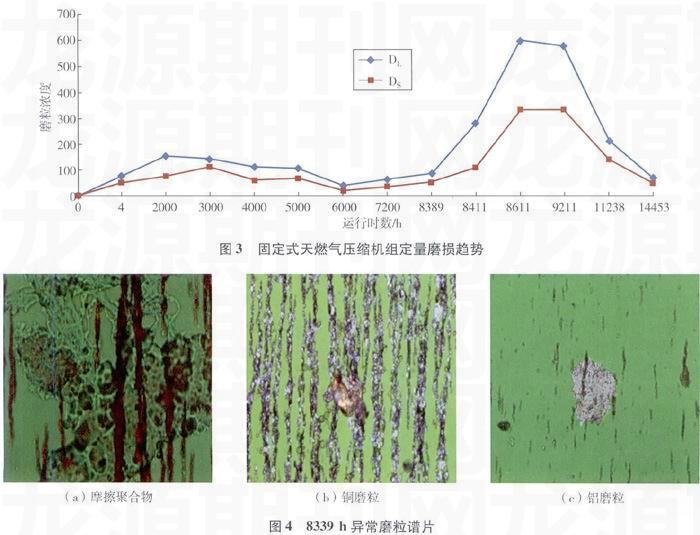

鐵譜技術實際應用的主要目的,是通過分析磨粒的特征來區分正常磨損和異常磨損,并對磨損失效提出早期預報。本次監測對象是固定式燃氣發動機-壓縮機組,此設備是國內某油田公司的關鍵設備,該機型號為COOPER-2804,配有機油濾清器的潤滑系統,自2008年3~11月先后采集油樣12次,期間共運行11238 h,其鐵譜定量磨損趨勢圖見圖3。磨損趨勢圖表明,該機在運轉過程中,大體經歷了柴油機的三個磨損階段。

從圖3可以看出前4000 h之前屬磨合階段,磨粒濃度發展的總趨勢是由小到大,最后由大到小,4000~8389 h之前在用油定量磨損趨勢平緩,磨粒濃度值變化率較小,屬正常磨損階段,譜片顯示磨粒濃度不大,粒度較小,總體為正常磨粒(譜片略),說明該機組在此期間處于正常磨損狀況。

8389 h設備突發故障停機,采油樣進行鐵譜分析,其定量磨損數據略有上升,但分析譜片上存在大量的摩擦聚合物,并出現較多的銅和鋁等異常磨粒(見圖4),分析認為有大量的摩擦聚合物說明設備出現了高溫過載現象,在摩擦面過載和表面局部高溫的極壓狀態下油品發生聚合反應。油中銅和鋁磨粒來自于和曲軸匹配的鋁合金軸瓦和連桿小端銅套,說明發動機有異常磨損跡象,通過分析認為此次事故為突發機械故障所致,與油品質量無關,建議用戶檢查高溫過載原因并排除故障。

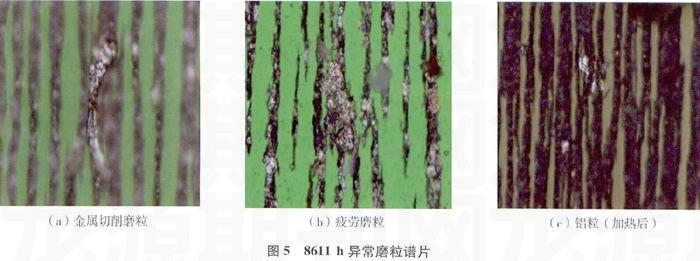

根據上述分析結果,拆機檢查發現連桿軸瓦已磨損到可見銅襯底并有多處剝落,連桿小端銅套及銷釘發生嚴重磨損,由于突發過載導致壓縮缸活塞和十字頭之間的接桿斷裂,拆檢結果表明與鐵譜分析基本一致。因故障較大,相關檢修部門對設備進行大修處理,更換了磨損的零部件,換油后對設備進行了試運轉。運轉22 h后,進行采樣分析,直讀數據顯示磨粒濃度明顯升高,磨損率加快,分析有異常磨損,建議縮短采樣周期,密切監測設備的磨損趨勢及磨損狀態。運轉200 h采樣分析,直讀數據顯示磨粒濃度較22 h大幅升高,產生了嚴重的異常磨損(見圖3),分析譜片顯示有大量異常磨粒,見圖5。

圖5譜片表明磨粒以鐵系為主,有標志著異常磨損尺寸較大的切削和疲勞磨粒,疲勞磨粒表面因高溫而呈現黃藍回火色,并有較多暗金屬氧化物和少量鋁粒,嚴重的切削磨粒和疲勞磨粒表明摩擦表面有損傷跡象,黃藍回火色表明摩擦面溫度較高,暗金屬氧化物表明潤滑有不良跡象,鋁粒表明相應部件發生磨損,再次建議停機檢查。請專業人員對該機組進行檢修,檢查后發現壓縮缸進排氣閥彈簧安裝錯誤,導致設備工作異常,機組發生異常磨損,故障排除后,該機組振動及噪音恢復正常狀態。鐵譜監測及時診斷了這個故障,防止了二次惡性故障的發生。在運行9211 h鐵譜分析顯示磨損濃度雖高,但呈下降趨勢,異常磨粒較少,變化率趨緩,設備運轉平穩,說明故障已經排除。繼續對該機組鐵譜跟蹤監測,11238 h在用油監測定量數據明顯降低,磨損趨勢及譜片表明設備屬正常磨損,設備運轉狀況和潤滑狀態正常。

4 結論

(1)ZTP/FTP-X2型直讀鐵譜儀具有可以接受的重復性和區分性。

(2)通過對固定式燃氣發動機-壓縮機組的鐵譜跟蹤監測分析, 結果表明:在實際監測的應用中,鐵譜分析技術對機械設備的磨損趨勢及故障能進行有效的診斷和監測,可避免異常磨損故障的發生。

參考文獻:

[1] 楊其明,嚴新平,賀石中,等.油液檢測分析現場實用技術[M].機械工業出版社,2006.

[2] 楊其明.磨粒分析:磨粒圖譜與鐵譜技術[M].北京:中國鐵道出版社,2002.

[3] 張鄂. 鐵譜技術及其工業應用[M].西安交通大學出版,2001.

收稿日期:2009-05-04。

作者簡介:丁芳玲(1976-),女,助理工程師,1996年畢業于蘭州化工學校化工機械專業,2008年于蘭州理工大學化學工程與工藝專業畢業,長期從事潤滑油評定工作,公開發表論文2篇。