門座式起重機箱形大拉桿焊接變形與控制分析及其在生產中的應用

,

(武漢船用機械有限責任公司,武漢 430084)

MQ3042門機是本單位自主為某工廠設計的門座式起重機。該門機中大拉桿為箱形梁結構。由于箱形大拉桿總長大,截面積小,焊接后往往出現不同程度的旁彎和扭曲變形。如何正確選擇制作工藝來控制箱形大拉桿的焊接變形一直是一大難題。在MQ3042實際制作過程中,對箱形大拉桿的備料精確度、組裝工藝和焊接工藝進行了嚴格控制,最后減小了箱形大拉桿的焊接變形,為后續工序提供了有力保障。

1 影響變形的主要因素分析

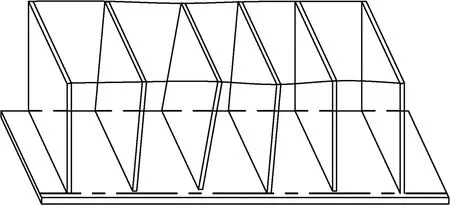

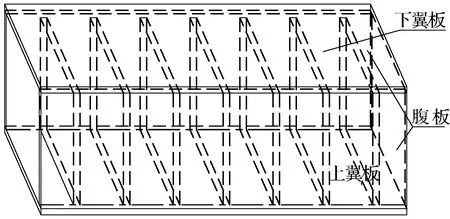

箱形大拉桿的總長為29.708 m,截面為0.5 m×0.9 m,見圖1。

圖1 大拉桿結構示意

1.1 焊接收縮變形

箱形大拉桿焊接收縮變形有2種情況:平行箱形大拉桿縱向軸線方向的收縮,即縱向收縮;垂直于箱形大拉桿縱向軸線方向的收縮,即橫向收縮。

1.1.1 縱向收縮變形

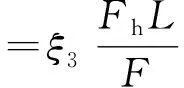

縱向收縮變形可通過下式進行估算[1]:

(1)

式中:Δ縱——單層焊的縱向收縮量,mm;

Fh——焊縫截面積,mm2;

F——構件截面積,mm2;

L——構件長度,mm;

ξ3——系數,與焊接方法和材料有關,見表1。

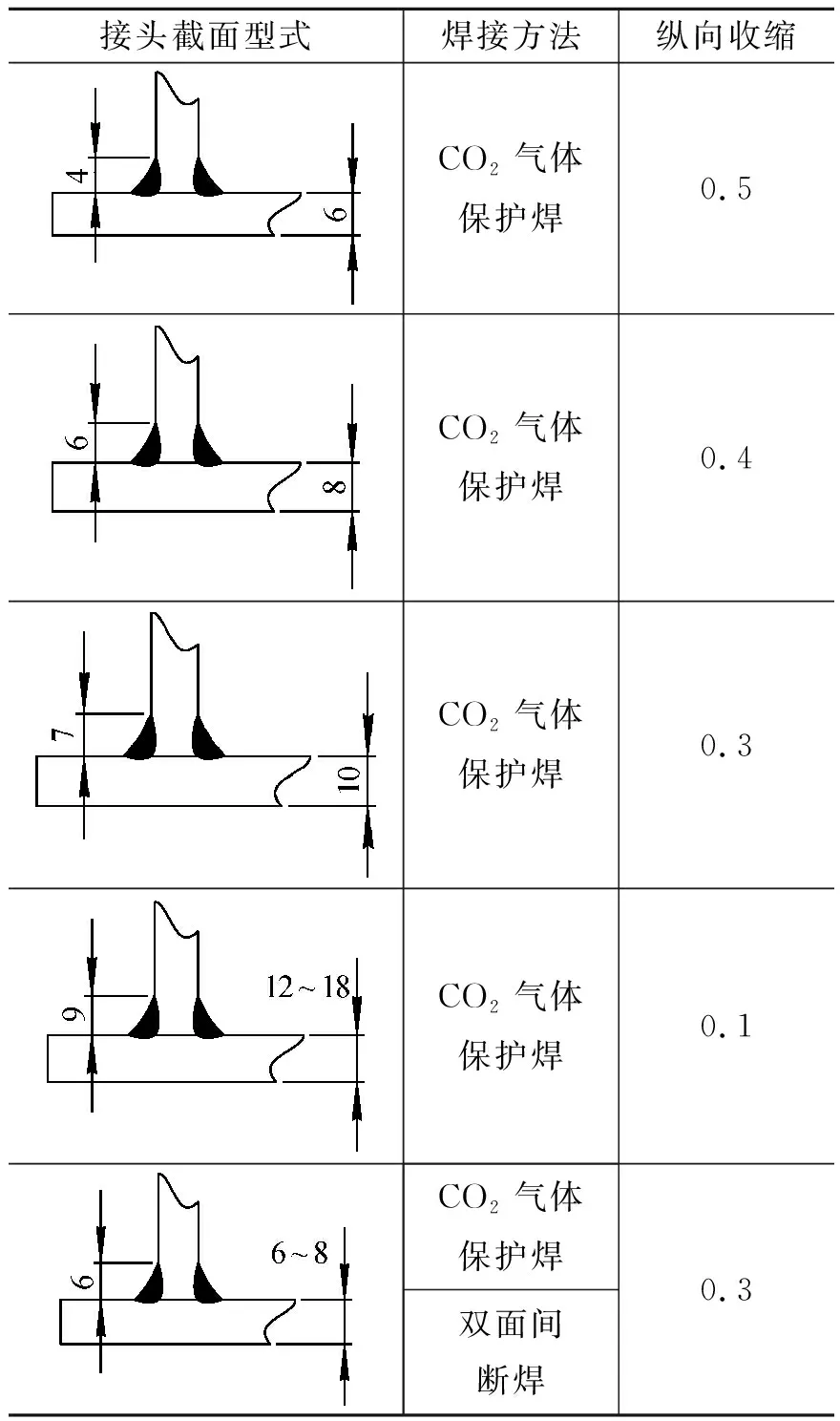

表1 低碳鋼(Q235A/B或Q345A/B)不同焊接方法ξ3值

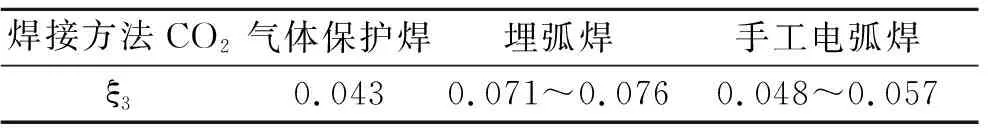

計算多層焊的縱向收縮時將上式中的Fh按一層焊縫金屬的截面積計算,并將計算得的縱向收縮量再乘以系數K2[1]即可。

K2=1+85εsn

n——層數;

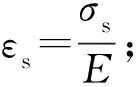

σs——材料的屈服強度;

E——材料的彈性模量。

MQ3042門座式起重機中箱形大拉桿構件的焊縫以T形接頭為主。箱形大拉桿縱向焊接收縮變形量,由上述收縮量公式計算得的收縮量再乘以系數1.15~1.40。縱向收縮量試驗數值見表2。

表2 縱向收縮量(δ=6~18) mm·m-1

注:母材材質均為Q345A,與MQ3042所用的板材材質一樣。

1.1.2 橫向收縮變形

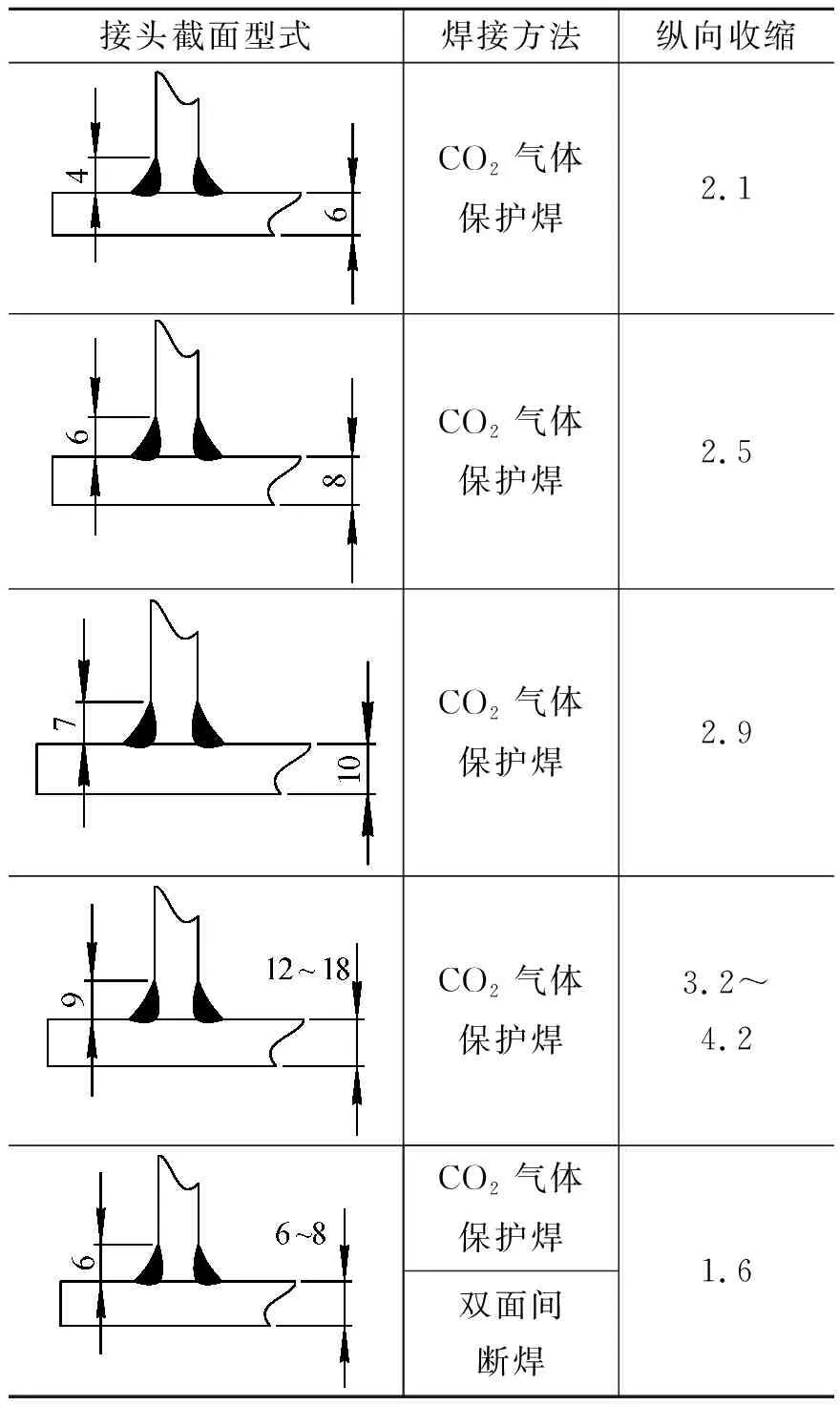

試驗證明,橫向收縮變形比縱向收縮變形小得多。箱形大拉桿橫向焊接收縮變形量,試驗數值見表3。

表3 橫向收縮量(δ=6~18) mm·m-1

注:母材材質均為Q345A,與MQ3042所用的板材材質一樣。

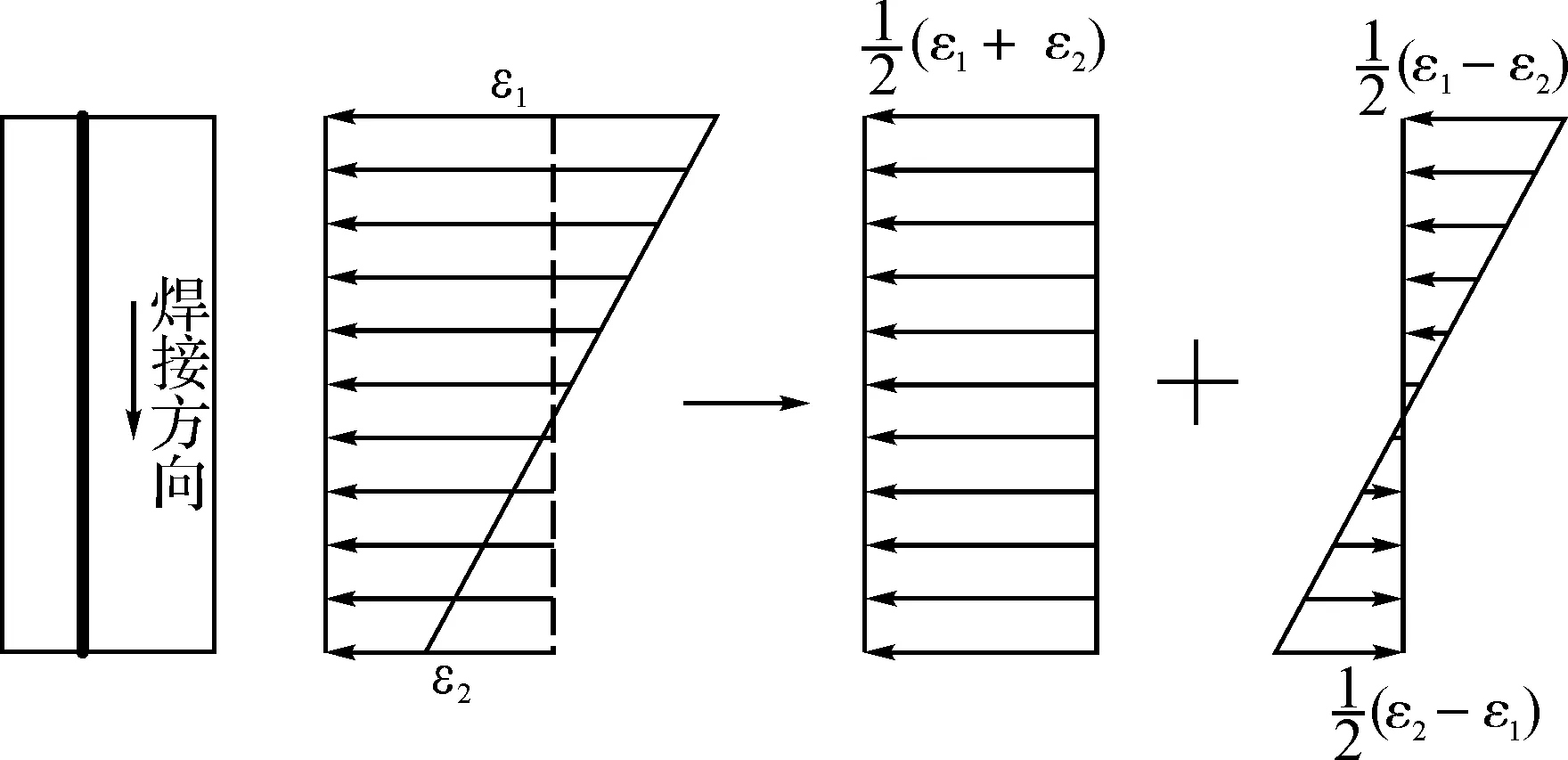

1.2 焊接方向對彎曲變形的影響

在箱形大拉桿的上翼板或腹板上焊接橫向焊縫時,會產生沿焊縫方向的彎曲變形。當從板的一邊開始焊接焊縫,熱影響區先從這邊開始冷卻收縮,而板的另一邊由前邊焊縫集結力的作用已變成受拉區。即該板件在受拉應力狀態下焊接。受拉區施焊時的焊接變形較小,ε2<ε1[1],見圖2。

圖2 應變示意

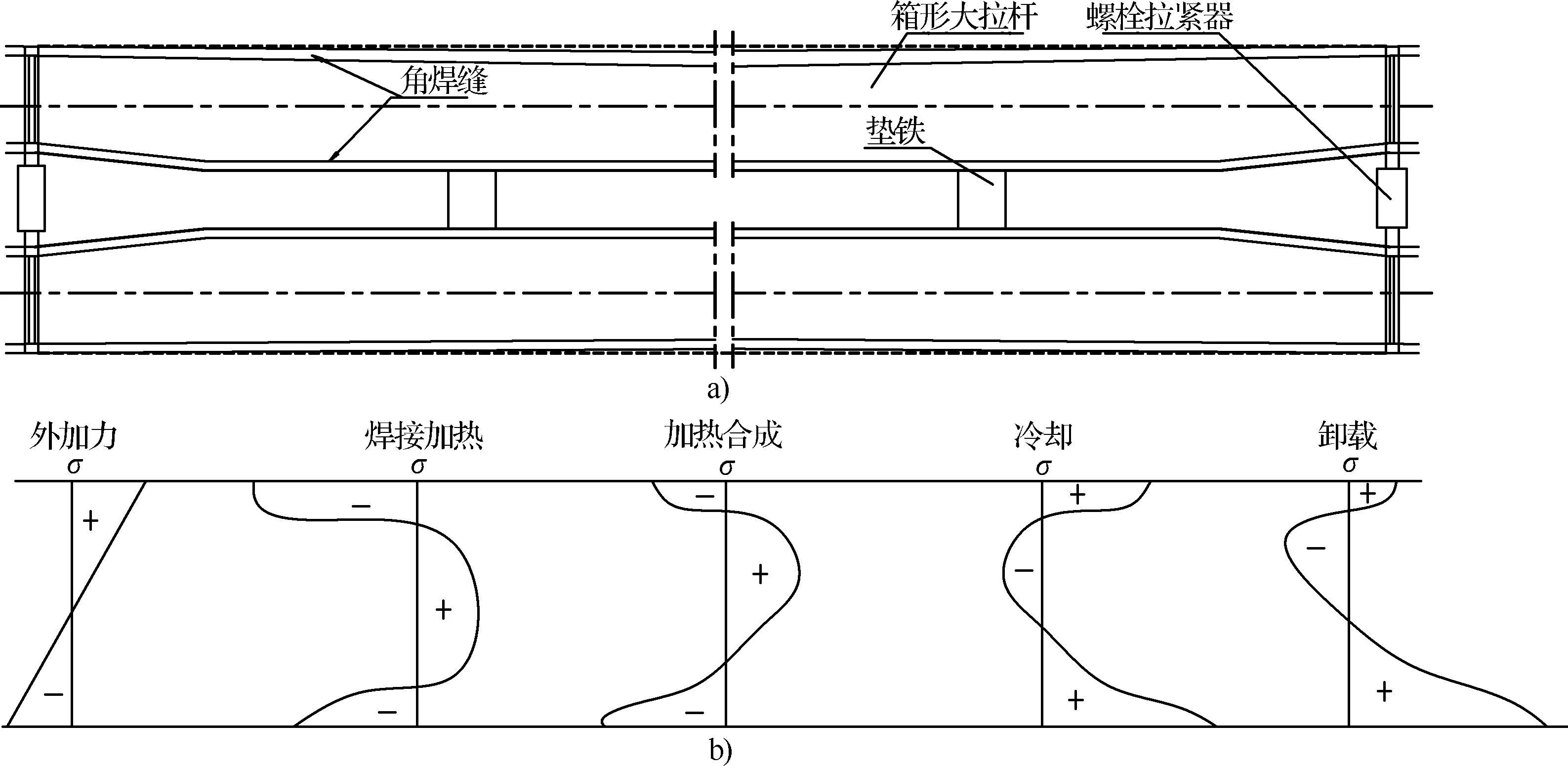

1.3 原始殘余應力對焊接變形的影響

焊接變形形成過程是,焊接時金屬的熱膨脹受阻而形成壓應力,當壓應力超過彈性范圍時進入高溫塑性狀態,冷卻時金屬收縮產生變形。可見,焊接變形與工件在施焊時的原始應力狀態有關。舉例來說,對于2根同時制作的箱形大拉桿,在2根大拉桿中間墊以墊塊,兩端用螺栓拉緊器對大拉桿加壓形成彎矩,如圖3a)所示,則箱形大拉桿上部產生彎曲拉應力,下部產生彎曲壓應力。在大拉桿受拉區焊接, 螺旋拉緊器的外力削弱了熱膨脹的受阻程度,塑性區壓縮變形減小,冷卻后殘余變形自然也小。相反,在受壓焊接,所加外力加強了金屬熱膨脹受阻程度,焊接塑性區壓縮變形加大,冷卻后殘余變形也大,如圖3b)所示。即熱膨脹階段,在受拉區應力互相抵消一部分,減小了達到屈服極限的區域,焊接變形減小,相反受壓區應力加大,增加了達到屈服極限的區域,焊接變形增大。

圖3 箱形大拉桿受力焊接的應力變化分析

2 焊接變形控制方法

2.1 下料前

要求對板材進行噴丸除銹及鋼板矯正處理,達到消除板材波浪變形和減少其內應力。

2.2 備料

2.2.1 尺寸精度

為了提高金屬結構件的精度,放樣劃線前須對變形鋼板、型材進行矯正,合格后方可進行劃線作業。隔板尺寸精確度是保證箱形大拉桿組裝質量的關鍵,隔板的垂直度直接影響箱形大拉桿組裝的旁彎和扭曲度,所以在組裝前需對隔板的垂直度等制作公差予以復核,使之達到設計要求。

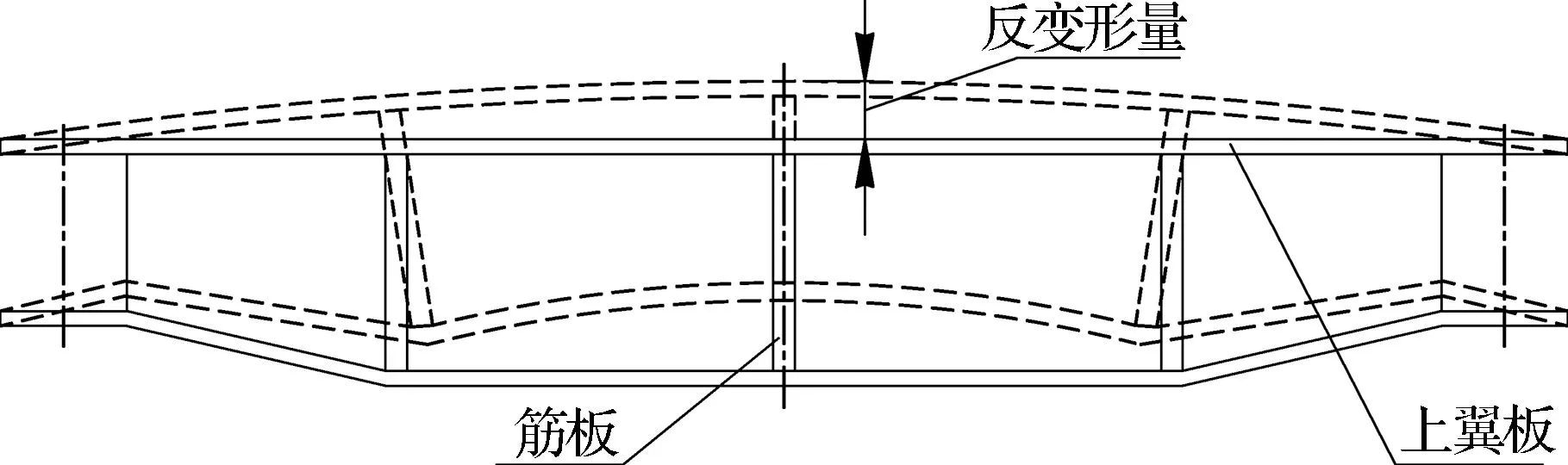

2.2.2 腹板和翼板下料時預制反變形

為了使箱形大拉桿預制成反焊接彎曲變形,在下料時要給出腹板和翼板預制的反變形量,反變形量數值要與變形經驗值(焊接變形總量與L/3 000的和,L為工件長度)相符,見圖4。

圖4 預制反變形示意

2.3 組裝

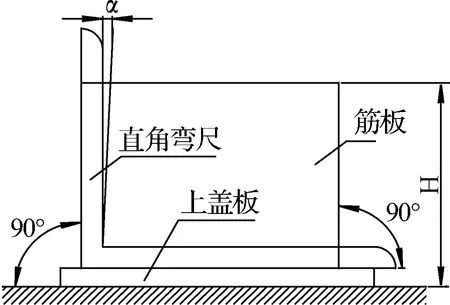

筋板與上翼板、腹板結合的角度精度直接影響腹板和翼板組裝的傾斜度。如果筋板控制不嚴,會形成筋板里出外進的現象,見圖5a)。裝配點焊腹板形成的Π形梁隨筋板而變形,因此要求筋板與上翼板結合角度及與腹板結合的兩邊90°角度公差,在制造過程中要嚴加控制。采用剪切方法控制,見圖5b),其中α≤H/1 000,最好采用機加工或數控切割法保證。

a)

b)

如果采用剪切方法存在角度誤差,則應在筋板與上翼板組裝時,對出現的傾斜可調整筋板與上翼板的間隙。然后將間隙利用鐵絲等墊好或垂打筋板邊緣局部突起來改變角度,使其達到組裝筋板的兩邊與上翼板垂直后,方可點焊定位。

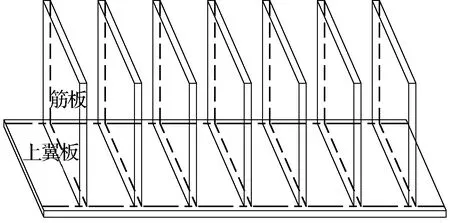

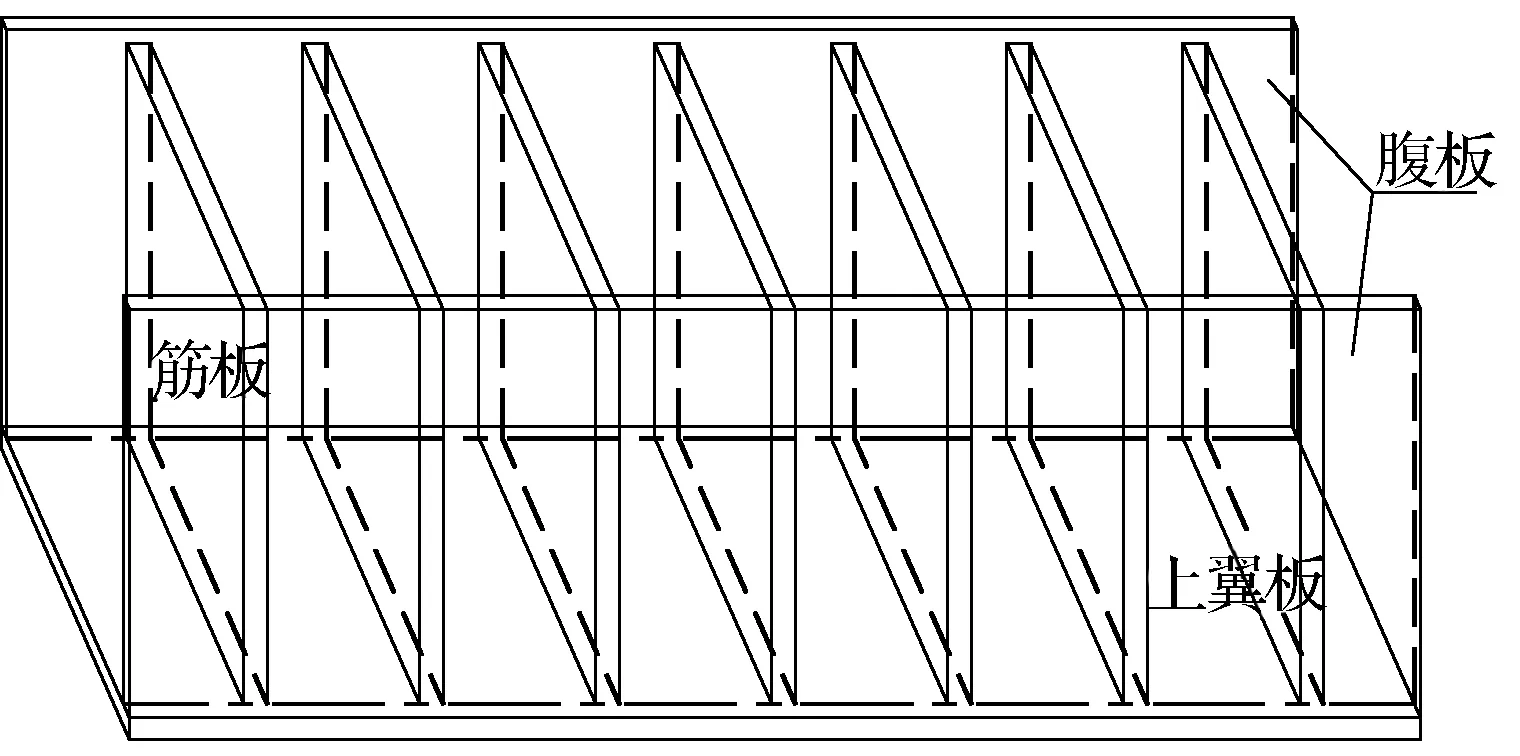

組裝步驟(見圖6):

a)

b)

c)

(d)

1) 在上翼板上彈出腹板與其接合線的臘線,并彈出隔板與翼板的接合線。

2) 將隔板與翼板組裝好。

3) 再將腹板與翼板組裝好。

4) 檢查隔板的裝配質量。

5) 焊接隔板與腹板及翼板的連接焊縫。

6) 覆蓋下翼板,組裝形成[3]。

2.4 焊接

焊接順序和方向見圖7。

圖7 焊接順序

2.4.1 焊接要點

1) 采用對稱法對2條主角焊縫同時焊接,焊槍傾斜翼板側,與翼板成30°左右,焊接第一道;再焊槍傾向腹板側,與腹板成30°左右,焊接第二道,依次類推,達到要求焊高為止。

2) 先焊對接焊縫內側,再焊筋板,最后焊對接焊縫外側,焊接時,盡量置焊道于平焊位置。

3) 對接焊縫焊接順序應由中間向兩端作分段倒退焊進行焊接。

4) 筋板與腹板及上、下翼板的焊縫,先焊橫向焊縫,后焊縱向焊縫。焊接順序應由中間向兩端作分段倒退焊進行焊接[2-3]。

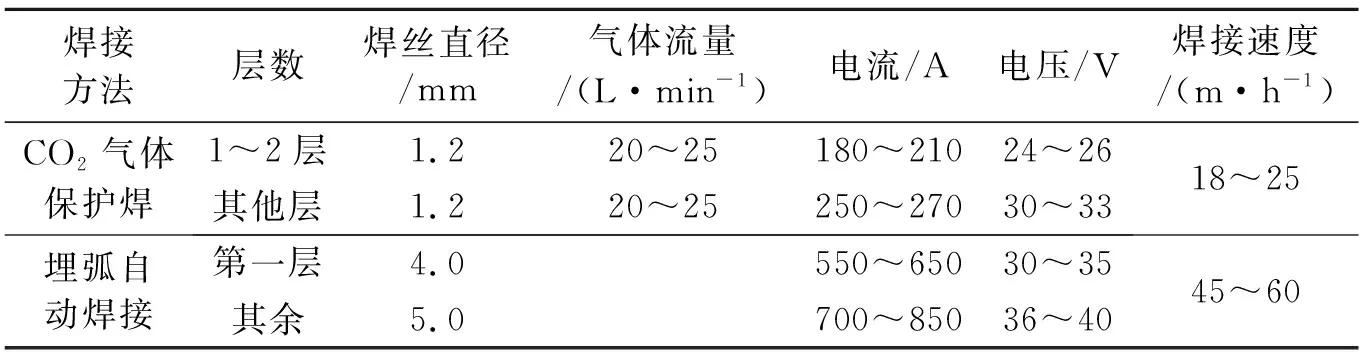

2.4.2 焊接規范

見表4所示。

表4 箱形大拉桿的焊接規范

3 實施效果

以往的箱形梁制作過程中經常出現旁彎和扭曲變形。對MQ3042門座式起重機箱形大拉桿制作,在選定的焊接方法之下,通過調整焊接設備等措施達到了外界影響因素的基本恒定,嚴格規范了下料規格,工件的組裝工藝,焊接規范和焊縫質量。通過采取了有效可行的控制方法后,箱形大拉桿的焊接變形得到了有效控制,得到了業主及相關單位的一致好評。

4 結論

箱形大拉桿具有長度大、截面積小的特點,焊后形成的焊接變形難以校正。因此,從工藝設計角度出發嚴格規范裝焊工藝,采用合理的組裝順序和焊接工藝,可以有效的控制箱形大拉桿焊接變形。

[1] 付榮柏.起重機鋼結構制造工藝[M].北京:中國鐵道出版社,1991.

[2] 謝智華.鋼橋主桁箱形梁焊接工藝及對其變形的控制[J].焊接,1999(9):25-27.

[3] 俞瑋姝,張強松.箱形梁焊接變形工藝改進初探[J].科技資訊,2005(24):49-50.